|

Das Strahltriebwerk J79-MTU-J1K

Die Entwicklung des J79 bei General Electric durch den deutschstämmigen Gerhard Neumann begann bereits im Jahre 1952. Im Laufe der Zeit entwickelte es sich zu einem der erfolgreichsten militärischen Strahltriebwerke.

Das J79 war die erste Einwellen - Hochdruck - Axialturbine der USA mit verstellbaren Leitschaufeln. Darüber hinaus verfügte es über über einen 17 - stufigen Verdichter, eine dreistufige Antriebsturbine sowie zehn Rohrbrennkammern.

Hervorzuheben war die rasche Schubreaktion auf die Eingaben des Piloten. Durch die variable Austrittsdüse wurde innerhalb der zulässigen Temperaturbegrenzungen eine maximale Schubzuwachsrate erreicht. Im Falle eines Durchstartens erreichte das Triebwerk bereits nach ca. vier Sekunden wieder volle Leistung.

Das TL-Triebwerk J79-MTU-J1K war eine von der Motoren- und Turbinen- Union München GmbH (MTU) angeregte und zusammen mit der Lizenzfirma General Electric (GE) weiterentwickelte Version des Triebwerkes J79-GE-11A. Das TL-Triebwerk J79-MTU-J1K war eine von der Motoren- und Turbinen- Union München GmbH (MTU) angeregte und zusammen mit der Lizenzfirma General Electric (GE) weiterentwickelte Version des Triebwerkes J79-GE-11A.

Die Umrüstung der J79-11A- Triebwerke auf die neue Version J79-J1K erstreckte sich vorwiegend auf die Verwendung neuer Bauteile in den Triebwerkabschnitten, die als Schwachstellen der J79-11A- Version erkannt wurden.

Alle neuen Bauteile wurden in den Triebwerkversionen J79-10, -17 und -19 bereits erprobt und zugelassen. Die höheren Erwartungen im Bezug auf Lebensdauer und Betriebssicherheit ergaben sich aus der Tatsache, dass die neuen Bauteile in den oben genannten Triebwerken größeren Belastungen bei höheren Temperaturen ausgesetzt waren.

Folgende Bauteile wurden ausgetauscht oder geändert:

- Gasleitkanal

- Leitschaufelkranz der 1. Turbinenstufe

- Laufschaufeln der 1. Turbinenstufe

- Dämpfungsglieder der 1. Turbinenstufe

- Flammhalter

- Fackelzünder

- Innerer Abgaskegel

- Komplettes Schubrohr mit inneren Einsätzen

- Komplette Schubdüse

- Hauptkraftstoffregler mit geänderter Kraftstoffbegrenzungs-Drei-D-Nocke

- Komplette Nachbrennerkraftstoffanlage

- Zusätzliche Schmierölleitung zur Antriebsseite der Nachbrennerkraftstoffpumpe

- Schubdüsenregler

- Schubdüsen-Rückmeldekabel

- Temperatur-Signalverstärker

Das Triebwerk J79-J1K war ein Turbinen-Luftstrahltriebwerk in Leichtbauausführung. Es war mit einem 17- stufigen Axialverdichter ausgestattet, der einen hohen Verdichterwirkungsgrad aufweist. Das Triebwerk J79-J1K war ein Turbinen-Luftstrahltriebwerk in Leichtbauausführung. Es war mit einem 17- stufigen Axialverdichter ausgestattet, der einen hohen Verdichterwirkungsgrad aufweist.

Die Lufteintritts-Leitschaufeln sowie die ersten 6 Verdichter- Leitschaufelstufen waren im Verdichtergehäuse drehbar gelagert. Eine zughörige Verstellanlage bewirkte die für den jeweiligen Betriebszustand günstige Anstellung der Verstell-Leitschaufeln, unter Berücksichtigung der Triebwerk- Drehzahl und der Verdichter-Eintrittstemperatur.

Durch diese Maßnahme wurde der Luftdurchsatz geregelt und gleichzeitig ein optimaler Wirkungsgrad des Verdichters im Unterschall- und Überschall-Geschwindigkeitsbereich erzielt.

Die Verbrennungsbaugruppe des Triebwerks bestand aus einem geschlossenen, ringförmigen Gehäuse, in welchem 10 Einzelbrennkammern untergebracht waren.

Eine dreistufige Turbine wurde von dem aus der Verbrennungsbaugruppe austretenden Gasstrahl angetrieben und lieferten die Antriebskraft für den Verdichter und alle vom Triebwerk angetriebenen Zubehör- und Hilfsgeräte.

Zur kurzfristigen Erhöhung des Normalschubes war das Triebwerk mit einer regelbaren Nachbrenneranlage ausgerüstet, die im Bedarfsfall während des Startvorganges und zur Verbesserung der Kampf- und Steigleistung eingeschaltet wurde.

Die Schubdüse des Triebwerkes war aus 3 miteinander verbundenen, verstellbaren Klappenringen zusammengesetzt und diente der Regelung der Triebwerk-Schubkraft sowie der Abgastemperatur.

Während des Betriebes trat ein Luftstrom durch den vorderen Verdichterrahmen in das Triebwerk ein und wurde mittels der verstellbaren Eintritts-Leitschaufeln im günstigsten Winkel in den Verdichter geleitet. Auf dem Weg durch den Verdichter wurde die Luft hoch komprimiert und strömte durch den hinteren Verdichterrahmen in die Verbrennungsbaugruppe.

In jede der 10 Brennkammern ragte eine Kraftstoffdüse hinein und sprühte eine genau bemessene Kraftstoffmenge in die komprimierte Luft.

Das sich bildende Kraftstoff-Luftgemisch wurde wahlweise durch je eine Zündkerze in den Brennkammern Nr. 4 und Nr. 5 elektrisch gezündet. Die Verbrennung übertrug sich sekundenschnell auf alle Brennkammern und blieb selbsterhaltend in Tätigkeit, so dass die Zündung abgeschaltet werden konnte.

Die Verbrennungsgase strömten mit hoher Geschwindigkeit durch den Gasgleitkanal in die Turbinenbaugruppe und trieben den Turbinenläufer an. Der dreistufige Turbinenläufer entzog den Verbrennungsgasen einen Teil ihrer Strömungsenergie und wandelte diese in Drehkraft (Drehmoment) zum Antrieb des Verdichterläufers und der Triebwerkzubehörgeräte um.

Aus der Turbinenbaugruppe gelangte der Gasstrom in das Schubrohr, wo nochmals Kraftstoff eingespritzt und gezündet werden konnte, um den Schub durch Nachverbrennung zu erhöhen. Nach dem Schubrohr durchströmten die Gase die verstellbare Schubdüse, wobei sich ihre Geschwindigkeit im engsten Düsenquerschnitt auf Schallgeschwindigkeit erhöhten.

Die Einengung und Expansion des Gasstrahls erfolgte in der Schubdüse mechanisch durch die verstellbaren Klappenringe und wurde unterstützt durch den Zusatz der außen um das Triebwerk strömenden Sekundärluft.

Diese Kombination wurde als “mechanisch geführte aerodynamische Schubdüse” bezeichnet.

Die Triebwerkregelanlagen hatten die Aufgabe, den Schub, die Abgastemperatur und die Drehzahl des Triebwerkes unter Kontrolle zu halten. Die Regelanlagen wurden durch den Leistungshebel gesteuert und sind durch mechanische, hydraulische und elektrische Signale miteinander zu einer integrierten Regeleinheit verbunden.

Für eine Animation über den Aufbau und der Funktionsweise des Triebwerkes bitte hier klicken! Für eine Animation über den Aufbau und der Funktionsweise des Triebwerkes bitte hier klicken!

Anmerkung:

Eventuell muss der Aufruf der Animation aufgrund der Verwendung von Script vorher bestätigt werden. Dies ist eine Frage der Freigabe und Einstellungen seitens des eingesetzten Browser.

Zusammengefasste Merkmale:

1. Technische Daten:

Baumuster: 1-Wellen-Turbojet, Axialverdichter mit regelbaren Nachbrenner

Konstrukteur: Gerhard Neumann und Bruno Bruckmann,

GE Hersteller: General Electric Cincinnati/Ohio USA, Lizenzfertigung in Europa, Kanada, Japan

Verdichter: 17 stufiger Axialverdichter, 6 Stufen verstellbar

Brennkammer: Rohr-Ringbrennkammer mit 10 Flammrohren

Turbine: 3 stufige Reaktionsturbine

Schubsystem: verstellbare Schubdüse, Nachbrenner mit Fackelzünder

Anlasser: Druckluft / Kartusche für Gefechtsfall

Regelsystem: hydro-mechanische Tauchkolbenregelpumpe

Länge: 5301 mm mit Schubrohr

Durchmesser: 992 mm

Gewicht: 1685 kg

Startschub: 70,3 kN / 7235 kp mit maximalem Nachbrenner

Drehzahl: 7460 U/min

Luftdurchsatz: 73,5 kg / sek

Turbineneingangstemperatur: 1200° K

Die Verdichterbaugruppe setzte sich aus dem vorderen Verdichterrahmen, einem vorderen, einem mittleren und dem hinteren Verdichtergehäuse, sowie dem hinteren Verdichterrahmen zusammen.

Der vordere Verdichterrahmen war aus einer Magnesium-Torrium Legierung gefertigt. Hier nahm der äußere Mantel drei Zündeinheiten, den CIT-Geber, das mittlere Zubehörgetriebe, die vordere Triebwerkhalterung (12-Uhr-Position) und IGV’s in Pendellagern auf. Die innere Nabe beherbergte das vordere Zubehörgetriebe, sowie das Hauptlager Nr. 1 (Rollenlager) von der 7. Stufe druckbelüftet. Weiter gehörten 8 Streben und die Abdichtung des Lager Nr. 1 nach hinten zum vorderen Verdichterrahmen. Nach vorne hin zum Zubehörgetriebe war das Lager offen.

Das vordere Verdichtergehäuse war ebenfalls eine Magnesium-Torrium Legierung allerdings mit zusätzlichem Kunststoffüberzug. Im Inneren waren hier 6 verstellbare, in Teflon gelagerte Statorstufen zu finden; die ersten Vier davon in Fangsegmenten gelagert. Diese verhinderten Vibration und waren gleichzeitig als Dichtungen ausgearbeitet. In 8-Uhr-Position befand sich der IGV-Winkelmesser.

Das mittlere Verdichtergehäuse war aus einer Nickel-Stahl-Legierung gefertigt. Im Inneren war die 7. Stufe bereits feststehend eingebaut. s diente als Temperaturbrücke.

Das hintere Verdichtergehäuse war aus einer Chrom-Stahl-Legierung. Im Inneren wurden die Leitschaufelstufen 8-17 aufgenommen. An der 17. Stufe waren 2 weitere Austrittsleitschaufelstufen zusammen mit der 17. Stufe auf einem Fuß angebracht. Sie sollten die Luft axial in die Brennkammerbaugruppe lenken. In Höhe der 9. Stufe war ein Sammelkanal, hier wurde die Luft für die Druckbelüftung von Lager 2 und 3 abgenommen. Die Gehäusehälften konnten nicht einzeln gewechselt werden.

Die Verdichterläufer waren in Leichtbauweise und überwiegend aus Leichtmetall hergestellt.

Der hintere Verdichterrahmen bestand aus einer Chrom-Stahl Legierung (geschweißt) zum Teil aus Stahlblech. Er schloss die Verdichterbaugruppe ab. Er ist mit dem hinteren Verdichtergehäuse und dem Brennkammergehäuse verschraubt. Er hatte eine Diffusorform. In der Nabe war das Hauptlager Nr. 2 (Schulterkugellager) und die komplette Abdichtung, der äußere Mantel und 10 Streben platziert.

Das äußere Brennkammergehäuse war aus Chrom-Stahl gefertigt. Es war vorne mit dem hinteren Verdichterrahmen und hinten mit dem Turbinengehäuse verschraubt.

Das innere Brennkammergehäuse war eine Chrom-Stahl-Legierung. Radiale Bohrungen leiteten Kühlluft von der 17. Stufe auf die konische Turbinenwelle. Es war vorne am hinteren Verdichterrahmen angeschraubt und diente hinten als tragendes Teil für die 1. Statorstufe und dem Gasleitkanal.

Hinten waren die Brennkammern in den Gasleitkanal geschoben und wurden durch Fixierbolzen axial gehalten. Die radiale Halterung erfolgte durch die Flammleitrohre. Die Kammern bestanden aus einem Material Inconel T. Sie waren im Inneren mit Keramik überzogen um der Flammkerntemperatur von 1800°C zu widerstehen. Hinten waren die Brennkammern in den Gasleitkanal geschoben und wurden durch Fixierbolzen axial gehalten. Die radiale Halterung erfolgte durch die Flammleitrohre. Die Kammern bestanden aus einem Material Inconel T. Sie waren im Inneren mit Keramik überzogen um der Flammkerntemperatur von 1800°C zu widerstehen.

Der Gasleitkanal war aus Inconel beschaffen und nahm 10 Brennkammern auf. Er leitete den Gasstrahl präzise auf die 1. Statorstufe. Diese Stufe wurde mittels Filmkühlung von innen nach außen gekühlt. Sie war in 10 Segmente zum Zwecke der Wärmeausdehnung eingeteilt. Sie wurde an der Vorderseite durch einen Halteschlitz des Gasleitkanals gehalten. Die Aufgabe der Brennkammerbaugruppe bestand darin, den Kraftstoff mit Luft im Verhältnis 15:1 zu vermischen und zu verbrennen und das Gas der Turbine zuzuführen.

Die Turbinenbaugruppe bestand aus dem Turbinengehäuse, dem dreistufigem Turbinenläufer, Fangring und dem Turbinenrahmen. Der Fangring war zwischen dem Brennkammergehäuse und dem Turbinengehäuse angeschraubt. Er hielt die 1. Statorstufe an der Rückseite (Vibration) und nahm die Wabendichtung für die erste Rotorstufe auf. Radiale Bohrungen im Fangring ließen Kühlluft übertreten.

Der Turbinenläufer (3-stufig) bestand aus einer konischen Turbinenwelle, 3 Rotorscheiben, 2 Drehmomentübertragungsringe und hinterem Turbinenwellenstumpf. Dieser ist in einem Stück mit der 3. Rotorstufe gefertigt und ist im 3. Hauptlager, welches im Turbinenrahmen in der Nabe saß, gelagert. Die Rotorschaufeln waren paarweise mit Hilfe einer Tannenbaumverzahnung eingesetzt. Dies sollte ein Vibrieren verhindern. Die Schaufeln der 3. Stufen waren verschieden groß, um auf allen den gleichen Druck zu haben. Die Schaufeln wurden durch ein Sicherungsblech gehalten.

Das Turbinengehäuse bestand aus zwei Hälften. Der Turbinenrahmen war aus Stahlblech zusammengeschweißt. Die Nabe wurde durch 7 Streben mit dem äußeren Mantel verbunden. Durch alle 7. Streben ging Luft der 7. Stufe nach außen zur Sekundärluft. Die Hauptaufgabe der Turbine war es den Verdichter und die Zusatzgeräte anzutreiben.

Der Abgaskegel war am Turbinenrahmen angeschraubt und besaß einen keramischen Hitzeschutz. Er nahm die Halterungen für den Flammhalter auf und führte den Gasstrom strömungsgünstig in den Nachbrenner.

Der Flammhalter bestand aus drei V-förmigen Ringen. Sie waren so gestaffelt, dass eine günstige Nachverbrennung erreicht wurde. Die Brennkammer des Fackelzünders ragte zwischen dem inneren und dem mittleren Haltering heraus. Der Fackelzünder war in 6-Uhr-Position im vorderen Mantelrohr verbaut. Er entzündete das Kraftstoffluftgemisch für die Nachverbrennung.

Die Aufgabe der Sprührohrbaugruppe war es, Kraftstoff nac dem Prinzip der Kern und Ringeinspritzung in einem Winkel von 90° in den Abgasstrom verteilt einzuspritzen. Sie war am vorderen Mantelrohr angeschraubt und im Abgaskegel gehalten.

Die Nachbrennerbaugruppe bestand aus vier Nachbrennereinsätzen und einer verstellbaren Schübdüse mit der Aufgabe, die Austrittsgeschwindigkeit der Gase zu steuern und bei Nachverbrennung dem Brennraum zur Verfügung zu stellen.

2. Die Triebwerk - Modifikation MTU J79-J1K:

Schnittbild durch ein J79 Triebwerk. (Beschriftung in englisch) Schnittbild durch ein J79 Triebwerk. (Beschriftung in englisch)

Die Lizenzbauten des J79-GE-11A für die deutschen F-104G wurden von der MTU weiter stark verbessert. Ab dieser Modifikation war das nun J79-J1K genannte Triebwerk in der F-104G ein zuverlässiger, reaktionsschneller und bei den Piloten geschätzter Antrieb.

|

|

Durch Modifikationen der Brennkammern wurde die Rauchbildung deutlich reduziert.

|

|

|

Das „Heulen" der J79-Triebwerke konnte (zum Leidwesen vieler F-104 Fans) durch Umgestaltung der verstellbaren Nachbrennerdüse (Nozzle) fast ganz abgestellt werden.

|

|

|

Die bei der ursprünglichen Version anfällige Nozzle-Verstellung wurde auf ein neues Hydrauliksystem umgestellt. So konnte der gefürchtete Schubverlust einer in geöffneter Position bleibenden Nachbrennerdüse gänzlich abgestellt werden. Der nach einem Ausfall des Nachbrenners auftretende extreme Schubverlust wegen der noch offenen Nozzle- Düse war in vielen Fällen die Absturzursache des nur einstrahligen Starfighters. Da der Querschnitt der offenen Nachbrennerdüse für den Luftdurchsatz im Normalbetrieb zu groß war, sank der Schub unerwartet schnell auf geringe Werte, so dass ein Strömungsabriss erfolgte, der nicht mehr beherrschbar war.

|

|

|

Da auch die interne Triebwerksregelung mit verursachend war, wurde im Cockpit der F-104G ein Hebel vorgesehen, der eine einmalige hydraulische Notschliessung der Nozzle ermöglichte. Der Pilot konnte nach dessen Betätigung problemlos (allerdings ohne Nachbrenner) zum nächsten Flugplatz fliegen.

|

|

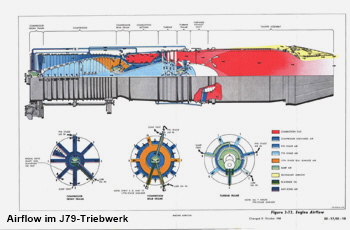

Der Luft- und Gasverlauf beim Strahltriebwerk J 79-MTU-J1K

I. Primär - Luftfluss

Die für den Betrieb des Triebwerkes erforderliche Primärluft (Hauptstrom) gelangte durch die Einlaßleitschaufeln in den Verdichter. Die Einlaßleitschaufeln und die Leitschaufeln der ersten 6 Verdichterstufen waren verstellbar angeordnet. Die Verstellkurve war so berechnet, dass die durchströmende Luft den Verdichterlaufschaufeln in jedem Betriebszustand im günstigsten Winkel zugeleitet wurde (guter Wirkungsgrad). Die im Verhältnis 12,2 : 1 komprimierte Luft verließ den Verdichter durch die Austrittsleitschaufeln in axialer Richtung. Der hintere Verdichterrahmen bildete einen Diffuser, der die Srömungsgeschwindigkeit der Luft herabsetzte und den Druck erhöhte.

Ein Teil der Luft ( 20 - 25% ) strömte in die Brennkammern ein und bildete mit dem eingespritzten Kraftstoff ein brennbares Gemisch ( Verhältnis 15:1 ). Durch geprägte Leitschlitze und Bohrungen drang zusätzliche Luft in die Brennkammern ein, stellte die vollkommende Verbrennung sicher, kühlte die Wandungen, zentrierte die Flamme und schloss die Verbrennung so frühzeitig ab, dass die Flamme nicht auf den ersten Turbinenleitschaufelkranz traf. Die um die Brennkammern strömende Luft kühlte die äußeren Flächen des Gasleitkanals, wobei ein Teil durch Luftschlitze trat, die zwischen den 10 Aufnahmeöffnungen für die Brennkammern angeordnet waren.

Durch Leitbleche am hinteren Flansch der Brennkammern strömte Luft an der Innenseite der Gasleitkanal - Aufnahmeöffnungen entlang. Die Luft fließt auch über ein Leitblech an der Rückseite des Gasleitkanals über den Innen- und Außenring des Turbinenleitschaufelkranzes Nummer 1.

Ein Teil der Luft trat durch Bohrungen im äußeren Ring des Leitschaufelkranzes in die hohlen Schaufeln ein, strömte durch die Schaufelkammern und trat aus Kühlöffnungen an den Vorder- und Hinterkanten der Schaufeln aus ( Filmkühlung ), wobei ein Teil der Luft auf die Vorderseite der Laufschaufelfüße der 1. Stufe geleitet wurde. Ein Teil der Luft strömte weiter durch Bohrungen in der inneren Rippe des Turbinengehäuses nach rückwärts und nach innen durch die Schaufeln des Turbinenleitkranzes Nr. 2, von wo aus sie auf die Rückseite der Laufschaufelfüße der Stufe 1 geleitet wurde.

Die heißen Verbrennungsgase (Abgase) strömten mit hoher Geschwindigkeit aus den Brennkammern durch die Turbinenbaugruppe und gaben dabei einen großen Anteil ihrer kinetischen Energie als Antriebskraft für den Triebwerkverdichter und die Zubehörgeräte ab.

Aus der 3. Turbinenstufe strömten die Gase durch die Diffusor-Passagen des Turbinenrahmens in das Schubrohr. Die äußere ringförmige Schicht des Gasstrahles hatte sich beim Durchströmen der Turbine soweit abgekühlt, dass für den Schubrohreinsatz und für den Schubrohrmantel, auch bei Nachbrennerbetrieb, keine Überhitzungsgefahr bestand.

Die äußere abgekühlte Gasschicht bestrich im Bereich der verstellbaren Schubdüse die Oberflächen der primären Düsenklappen und verhinderte auch hier eine Überhitzung des Materials.

Bei Normalbetrieb (ohne Nachbrenner) blieb die Temperatur der Gase vom Eintritt in das Schubrohr bis zur Schubdüse nahezu konstant. Bei Nachbrennerbetrieb wurden die Temperatur und die Masse der strömenden Gase im Schubrohr, durch nochmaliges Einspritzen und Verbrennen einer verhältnismäßig großen Kraftstoffmenge wesentlich erhöht, wodurch eine höhere Gasgeschwindigkeit in der Düse und damit eine größere Schubkraft erzielt wurde.

Abzweig- und Abzapfluft aus dem Primär - Luftstrom

Abzweigluft der 7. Verdichterstufe

Durch Bohrungen im Abstandsring zwischen der 7. und 8. Laufschaufelstufe des Verdichterrotors wurde Druckluft von der 7. Verdichterstufe in das Innere des Rotors geleitet und mittels axial verlaufender Luftleitkanäle nach vorne und hinten verteilt. Die Abzweigluft der 7. Verdichterstufe hatte folgende Aufgaben zu erfüllen:

1. Gleichmäßige Druckverteilung in den Zwischenräumen der Rotorscheiben von Stufe 1 bis 14.

2. Unterdrucksetzung des Raumes zwischen den Öl- und Luftkohleschleifdichtungen des Hauptlagers Nr. 1 und damit eine zusätzliche Abdichtung des Lagergehäuses zum Verdichter hin.

3. Innere Kühlung der konischen Turbinenwelle, des Turbinenrotors sowie des inneren Abgaskonus (Öl- Rückförderpumpe Nr. 3) und der Streben des Turbinenrahmens.

Die nach vorn geleitete Luft gelangte teils durch die Luft-Kohle-Schleifdichtung in den Primär-Luftstrom zurück, teils durch die Öl-Kohleschleifdichtung in das Gehäuse des Hauptlagers Nr. 1. Von hier durch Strebe 5 des vorderen Verdichterrahmens in das mittlere Zubehörgetriebe und durch das Be- und Entlüftungssystem der Schmierstoffanlage zum Schmierstoffbehälter und weiter nach Überbord. Der nach hinten geleitete Luftanteil trat durch die 7 hohlen Streben des Turbinenrahmens aus dem Triebwerk aus und gelangte in den Sekundärluftstrom im Triebwerkraum.

Abzweigluft der 9. Verdichterstufe

Von der 9. Verdichterstufe wurde ein geringer Luftanteil zur Druckbelüftung der Bereiche zwischen den Öl- Kohleschleifdichtungen und den Labyrinthdichtungen der Hauptlagergehäuse (Ölsümpfe) Nr. 2 und 3 angezweigt. Die Luft gelangte in Höhe der 9. Leitschaufelstufe durch Bohrungen in der Gehäusewandung der oberen Halbschale nach außen in einen Sammelkanal und von dort durch die Sumpf- Druckbelüftungsleitung zu den Lagergehäusen Nr. 2 und 3.

Die Belüftung des Lagergehäuses Nr. 2 erfolgt durch eine Leitung in der Strebe Nr. 1 des hinteren Verdichterrahmens. Ein Teil der zugeführten Luft dringt durch die Öl-Kohleschleifdichtung in das Lagergehäuse ein, sorgte hier für einen begrenzten Druckaufbau und eine ausreichende Kühlung des Lagers und gelangte dann über die, ebenfalls durch die Strebe Nr. 1 führende Entlüftungsleitung (Sumpfentlüftung) zum Schmierstoffbehälter. Die Be- und Entlüftungsleitung waren konzentrisch angeordnet. Der verbleibende Luftanteil drang durch die beiden Labyrinthdichtungen in den Bereich hinter dem Verdichterrotor und wird zusammen mit der Leckluft der 17. Verdichterstufe durch die Streben Nr. 3. 8 und 10 in den Sekundärluftstrom im Triebwerkraum abgeleitet.

Die Druckbelüftungsleitung zum Gehäuse (Sumpf) des Hauptlagers Nr. 3 führte durch die Strebe Nr. 2 des Turbinenrahmens nach innen in den Hohlraum, der wie am Hauptlager Nr. 2 ebenfalls von je 2 Öl- Kohleschleifdichtungen und Labyrinthdichtungen abgegrenzt wurde. Auch hier dringt ein Teil der Druckluft durch die Kohleschleifdichtungen in das Lagergehäuse ein, wirkte kühlend und druckaufbauend und wurde über die durch Strebe Nr. 6 nach außen führende Entlüftungsleitung zum Schmierstoffbehälter abgeführt. Von der verbleibenden Druckluft entwich ein Teil durch die am äußeren Umfang der 3. Turbinen- Rotorscheibe (Rückseite) angebaute Labyrinthdichtung, kühlt dabei die gesamt Rückseite der 3. T- Rotorscheibe und gelangte sodann in den Primär-Luftstrom (Gasstrom). Der restliche Anteil, der von der 9. Verdichterstufe abgezweigten Druckluft, drang durch die Labyrinthdichtung am rückwärtigen Ende des Turbinenwellenstumpfes in den Bereich der von der 7. Verdichterstufe abgezweigten Turbinenkühlluft und gelangt mit ihr zusammen, durch die sieben Streben des Turbinenrahmens, in den Sekundärluftstrom im Triebwerkraum.

Abzweig- und Abzapfluft der 17. Verdichterstufe

Von der Verdichteraustrittsdruckluft (17. Stufe) wurde bei Vereisungsgefahr während des Fluges eine geringe Luftmenge abgezweigt und über ein elektrisch gesteuertes Magnetventil und eine Verteilerleitung in das Innere der 8 Streben des vorderen Verdichterrahmens und der 20 Eintrittsleitschaufeln geleitet. Die Luft trat aus Bohrungen in 4 Streben und Schlitzen an den Hinterkanten der Eintrittsleitschaufeln wieder aus und vermischte sich mit dem Primär-Luftstrom.

Von einem Anschluss an der unteren Brennkammergehäusehalbschale führte eine Luftversorgungsleitung zum Zündbrenner. Über diese Leitung wurde dem Zündbrenner Verdichteraustrittsdruckluft für die Verbrennung und zur Kühlung zugeführt.

Durch Bohrungen im inneren Mantel des Brennkammergehäuses gelangte ein weiterer, geringer Anteil der Verdichteraustrittsdruckluft in den Raum, der die konische Turbinenwelle umgibt. Die in diesem Raum eindringende Luft bewirkte einen Druckaufbau, der sich stabilisierend auf die Turbinenwelle auswirkte, außerdem wurde eine übermäßige Erhitzung der Turbinenwelle durch Wärmeabstrahlung aus den Brennkammern verhindert. Die Luft entwich aus diesem Raum teils nach vorn durch die Tubinenwellenluftdichtung (Labyrinthdichtung) in den Bereich der Leckluft von der 17. Verdichterstufe, teils nach hinten, an den Schaufelwurzeln der 1. Turbinenlaufschaufelstufe vorbei, in den Primär- Luftstrom (Gasstrom).

Als so genannte Abzapfluft gelangte ein begrenzter Anteil der Verdichteraustrittsdruckluft durch Bohrungen in die Streben Nr. 2, 4, 7 und 9 des hinteren Verdichterrahmens und stand für die Erfüllung verschiedener Aufgaben in einigen Flugzeuganlagen (wie Kabinendruckbelüftung, Grenzschichtausblasung und Kraftstoffanlage) zur Verfügung. (Die Strebe Nr. 2 war blindverschlossen.)

II. Sekundär - Luftstrom

Von der Gesamtluft, die dem Triebwerk durch die beiden Einlaufkanäle in der Flugzeugzelle zugeführt wurde, strömte ein bestimmter Anteil durch einen entsprechend bemessenen, ringförmigen Spalt um den vorderen Verdichterrahmen in den Triebwerkraum.

Alle Triebwerkbaugruppen sowie Zubehör- und Hilfsgeräte wurden durch die strömende Luft gekühlt, gleichzeitig wurden mit ihrer Hilfe etwa auftretende Kraftstoff- und Öldämpfe sowie die aus dem Triebwerk austretende Kühl- und Leckluft aus dem Triebwerkraum entfernt.

Die Sekundärluft wurde im Bereich der Verstellschubdüse in den Ringkanal zwischen Tragring und Primär- und Sekundärklappenring gesogen, strömte durch Öffnungen in der Primär- und inneren Sekundärdüse und bildete eine (aerodynamische) Düse um den expandierenden Abgasstrahl. Durch das Auftreffen der Sekundärluft auf den Gasstrahl wurde - gesteuert durch die Düsenklappen - die Geschwindigkeit des austretenden Gasstrahles auf Schallgeschwindigkeit erhöht, der Gesamtdurchsatz vergrößert und die Temperatur der Bauteile in zulässigen Grenzen gehalten.

Die Wirkung und Form der durch die Kombination von verstellbaren Klappenringen und Sekundärluft gebildeten “ aerodynamischen Schubdüse ” kam der einer Laval - Düse nahe.

Die Zubehör- und Hilfsgeräteantriebsbaugruppe setzte sich aus dem vorderen, dem mittleren und dem hinteren Getriebe zusammen.

Das vordere Getriebe saß in der Nabe des vorderen Verdichterrahmens. Die Aufgabe des vorderen Getriebe war es, die Drehkraft der horizontalen Welle um 90° umzulenken und auf die senkrechte Antriebswelle des mittleren Getriebes zu übertragen.

Dieses mittlere Getriebe hatte seinen Einbauort in 6- Uhr Position im vorderen Verdichterrahmen. In der Vorderseite des Getriebes waren die Generatoren 1 und 2 sowie die Ölrückförderpumpe verbaut. In der Rückseite befanden sich der Tachometergenerator, die Antriebswelle zum hinteren Getriebe, die Hauptkraftstoffpumpe, die Nachbrennerkraftstoffpumpe und der Steuergenerator.

Das hintere Getriebe war im hinteren Verdichtergehäuse in 6- Uhr Position verbaut. Die Vorderseite des Getriebes war mit dem Hauptkraftstoffregler und der Hauptschmierstoffpumpe bestückt. Die Rückseite hatte die Hydraulikpumpen 1 und 2, die Ölrückförderpumpe und die Schubdüsenverstellpumpe aufgenommen.

Für eine vergrößerte Schnittzeichnung des “Airflows” im J79-Triebwerk bitte hier klicken oder auf die nebenstehende Zeichnung! Für eine vergrößerte Schnittzeichnung des “Airflows” im J79-Triebwerk bitte hier klicken oder auf die nebenstehende Zeichnung!

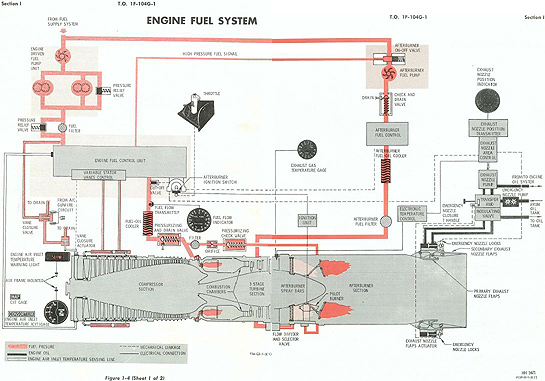

Das Kraftstoffsystem des Strahltriebwerkes J79-MTU-J1K

Treibstoff

Quelle: Wikipedia (ModifikationTreibstoff) http://de.wikipedia.org/wiki/General_Electric_J79

Das J79 wurde für die NATO-Standard-Jet-Treibstoffe (Kerosin) in den Qualitäten F-40 und umstellbar auf F-34 konzipiert und auf F-40 voreingestellt. Konnte der F-40-Kraftstoff nicht bereitgestellt werden, so konnte das J79-J1K am Triebwerksregler durch einfaches Verstellen einer Einstellschraube durch einen Flugzeugmechaniker auf F-34 umgestellt werden. Die Leistung war dann geringfügig geringer.

I. Hauptkraftstoffanlage

Die Kraftstoffanlage hatte die Aufgabe, den Kraftstoffvorrat aufzunehmen und ihn der Kraftstoff- Regelanlage des Triebwerkes zuzuführen. Die Versorgung des Triebwerks erfolgte vom Rumpfhaupttank mittels vier elektrisch getriebener Kraftstoff- Förderpumpen. In Normallage des Flugzeuges genügte der Kraftstoff- Falldruck, um ausreichend Kraftstoff der mechanisch angetriebenen Triebwerkhauptkraftstoffpumpe zuzuführen.

Bauteile der Anlage waren unter anderem der Haupttank, Hauptabsperrventil, Niederdruckfilter, Hauptkraftstoffpumpe, Hauptkraftstofffilter, Hauptkraftstoffregler, Durchflussmengenmesser, Hauptölkühler, Druckaufbau- und Ablassventil, sowie 10 Einspritzdüsen.

|

Unter “Regeln” verstand man die gewollte Einhaltung einer vorgeschriebenen physikalischen Größe. Auf ein Triebwerk bezogen hieß das, die Drehzahl, die Temperatur, den Druck in einer bestimmten Zone bzw. ein Druckverhältnis oder irgendeinen anderen, die Leistung bestimmenden Faktor, konstant zu halten. Ein moderner Triebwerksregler garantiert die Einhebelbedienung des Triebwerkes. Gefordert wurde somit eine schnelle Reaktion der Systeme, Verhinderung von Überlastungen thermischer und mechanischer Art und ein Optimum an Wirtschaftlichkeit.

Die Aufgaben des Hauptkraftstoffregler hierbei waren:

- Bereitstellung des Arbeitsdruckes im Regler

- Absperren des Kraftstoffdurchflusses bei 0-3° Leistungshebelstellung.

- Mindest-Kraftstoffbegrenzung (400 - 800 pph)

- Maximale Kraftstoffbemessung bei der positiven Beschleunigung.

- Maximale Kraftstoffbemessung für die negative Beschleunigung.

- Begrenzung des Verdichteraustrittdruckes in Bodennähe.

- Betätigung des Untergeschwindigkeitssignales.

- Ein- und Ausschalten des Nachbrenners.

- Hoch- und Niedrig- Temperaturübersteuerung der E/S

- Verstellung der Einlaßleitschaufeln.

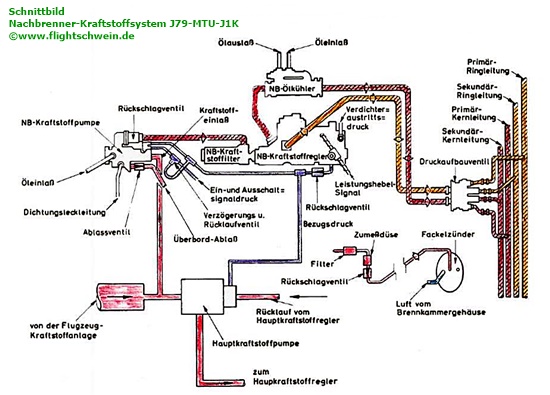

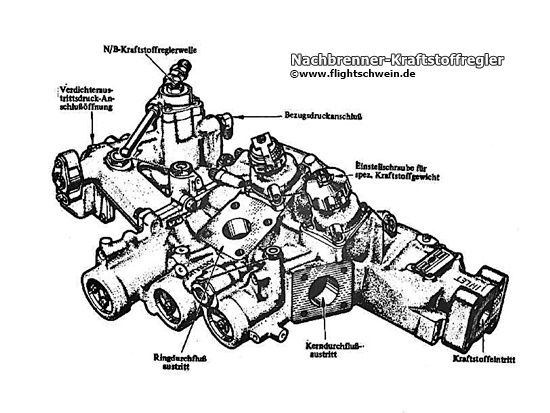

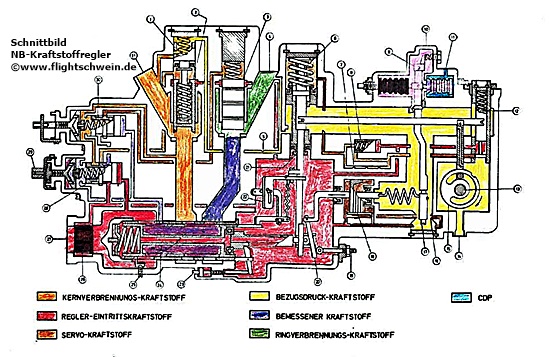

II. Nachbrennerkraftstoffanlage

Die Nachbrennerkraftstoffanlage garantierte die zusätzliche Einspritzung von Kraftstoff im Schubrohr bei über 76,5 +/- 1° T/A und 93,4% E/S.

|

Der Nachbrennerkraftstoffregler regelte hierbei den Kraftstofffluss in Abhängigkeit von T/A und CDP. Er regelte weiterhin für alle Flugbedingungen im Nachbrennerbereich den Kraftstoff, dies vom Mindestdurchfluss (der zur Aufrechterhaltung der Nachverbrennung nötig war), bis hin zum maximalen Kraftstofffluss und teilte diesen in Kern- und Ringdurchfluss auf.

|

|

|

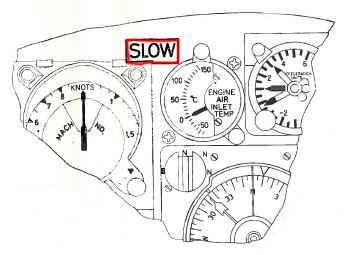

Die Triebwerküberwachungsinstrumente des J79-MTU-J1K

Folgend Anzeigeinstrumente dienten zur Triebwerküberwachung bei der (T)F-104G. Die Anzeigen werden noch weiter ausgeführt auf der Seite “Technische Details/Instrumente”. Bitte zudem hier auf die Instrumente für eine weitere Ansicht klicken!

Diese Warnanlage hatte die Aufgabe, dem Piloten sichtbar anzuzeigen, dass sich die Temperatur der in den Triebwerkverdichter eintretenden Luft auf einen kritischen Wert erhöht hatte. Der Eintrittslufttemperaturanzeiger (“ENG AIR INLET TEMP”), auch als CIT-Anzeige bezeichnet, befand sich auf dem oberen Instrumentenbrett und war mit Spannband befestigt. Anstelle des Anzeigers mit TKZ 626125-5 konnte auch der Anzeiger TKZ E90050-101 eingebaut sein. Diese Warnanlage hatte die Aufgabe, dem Piloten sichtbar anzuzeigen, dass sich die Temperatur der in den Triebwerkverdichter eintretenden Luft auf einen kritischen Wert erhöht hatte. Der Eintrittslufttemperaturanzeiger (“ENG AIR INLET TEMP”), auch als CIT-Anzeige bezeichnet, befand sich auf dem oberen Instrumentenbrett und war mit Spannband befestigt. Anstelle des Anzeigers mit TKZ 626125-5 konnte auch der Anzeiger TKZ E90050-101 eingebaut sein.

Mehr zum Instrument “Triebwerkeinlasslufttemperaturanzeige” , der Systemanlage und der dazugehörigen Warnleuchte “SLOW” ist unter der Rubrik “Technische Details/Elektrik” auf dieser Webseite zu finden!

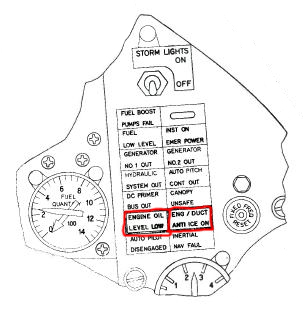

Auf der Warnleuchtentafel über der rechten Konsole waren noch zwei weitere wichtige Warnanzeigen zu finden. Die “Triebwerkölniedrigstandswarnleuchte” (Engine Oil Level Low) und die “Anti-Ice Warnleuchte”.

Die “Engine Oil Level Low” Anzeige hatte die selbe Aufgabe und Funktion, wie es in einem heutigen Kraftfahrzeug auch gedacht ist.

Die Einlasskegel und die vorderen Kanten der Lufteinlässe (Duct) hatten eine elektrothermische Heizauflage, um das Luftfahrzeug vor der Vereisung zu schützen und den Triebwerkverdichter vor Beschädigungen durch Eisschlag zu bewahren.

Für weitere Informationen bitte die Rubrik “Technische Details/Notfallsysteme” aufrufen.

Für weitere Informationen im Rahmen von Prüf- und Funktionslauf, Ausbau und Abstellen des J79-Triebwerkes bitte hier klicken! Für weitere Informationen im Rahmen von Prüf- und Funktionslauf, Ausbau und Abstellen des J79-Triebwerkes bitte hier klicken!

|