|

|

|

Die Inhalte dieser Seite bitte anhand der weiter unten in der Thementabelle aufgeführten “ Shortcuts” - Auswahlliste auswählen und dann anklicken!

|

|

Informationen zur Technik der deutschen F-104 Versionen

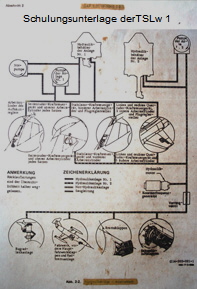

Die hier dargelegten Informationen sind meinen persönlichen Erinnerungen und/oder meinen damaligen AAP (Ausbildung am Arbeitsplatz)- Unterlagen entnommen und basieren weiterhin hauptsächlich auf meinen Schul- und Lehrunterlagen der Technischen Schule der Luftwaffe 1 in Kaufbeuren.

Bevor sie nun völlig

vergilben und zerfallen bzw. mir die ein oder andere Information gänzlich entfällt, lasse ich all diese Dinge hier in dieser Art und Weise als persönliche Webseite wieder aufleben.

Anmerkung

Hier und da habe ich mir nicht vorliegendes, aber m. E. zum besseren Verständnis benötigtes und im Internet mehrmals vorgefundenes Bildmaterial in Ausschnitten ebenfalls weiter verwendet. Ich hoffe, die Eigentümer können diese Vorgehensweise akzeptieren, zumal ich gefundene Bezüge integriert und zusätzlich in meiner Gesamtquellenangabe berücksichtigt habe. Siehe hierzu auch meine Hinweise unter “Disclaimer, sowie Fakten, Zahlen und mehr” im rechten Frame.

|

|

Der MB Rettungs- oder Schleudersitz

Die erste Version sah einen Schleudersitz vor, der den Piloten nicht nach oben, sondern nach unten aus dem Flugzeug beförderte. Der Grund dafür war die Befürchtung, dass der Pilot beim Ausschuss mit dem T-Leitwerk kollidieren könnte. Dadurch war der Schleudersitz im Tiefflug nicht verwendbar, da der Pilot in den Boden geschossen worden wäre. Die erste Version sah einen Schleudersitz vor, der den Piloten nicht nach oben, sondern nach unten aus dem Flugzeug beförderte. Der Grund dafür war die Befürchtung, dass der Pilot beim Ausschuss mit dem T-Leitwerk kollidieren könnte. Dadurch war der Schleudersitz im Tiefflug nicht verwendbar, da der Pilot in den Boden geschossen worden wäre.

Die deutsche Luftwaffe verwendete zu Beginn Schleudersitze, die erst über einer bestimmten Fluggeschwindigkeit und Flughöhe sicher funktionierten. Wurde der Schleudersitz bei zu geringer Geschwindigkeit oder Flughöhe ausgelöst, trugen die Piloten sehr oft tödliche Verletzungen davon. Erst spätere Versionen erhielten den Schleudersitz Martin-Baker GQ 7A, ein Zero/Zero-Sitz, der bereits bei sehr geringen Geschwindigkeiten und sogar am Boden den Piloten unter einem vernünftigen Risiko retten konnte. Seit der Einführung des neuen Typs sank die Zahl der tödlichen Unfälle deutlich.

Der MB-Sitz verfügte über die Fähigkeit zur Rettung der Besatzung aus einem breiten Band an Fluglagen, einschließlich der sogenannten "Zero/Zero"-Kapazität, also der Rettung aus einem auf dem Boden stehenden Flugzeug.

Mehr Infos und detailiertere Beschreibungen zum Rettungssytem des MB-Sitzes siehe bitte unter Notfallsysteme. Mehr Infos und detailiertere Beschreibungen zum Rettungssytem des MB-Sitzes siehe bitte unter Notfallsysteme.

|

|

Das Staurohr und die Stau- und statische Druckanlage

Pitot Pressure and Static System

Die Stau und statische Druckanlage versorgte den Fahrtmesser mit Geschwindigkeitsanzeige, den Höhenmesser und den Variometer. Weiterhin hatte die Anlage eine Verbindung zum ‘Air Data Computer’. Die Stau und statische Druckanlage versorgte den Fahrtmesser mit Geschwindigkeitsanzeige, den Höhenmesser und den Variometer. Weiterhin hatte die Anlage eine Verbindung zum ‘Air Data Computer’.

Die Anlage befand sich im Staurohr, das wiederum in der Spitze der Radarnase verbaut war. Eine Silberbuchse an der der Staudruck anstand verbarg sich gleich vorne hinter einer Öffnung. Einige Zentimeter weiter in Richtung Radarnase folgten auf der Unterseite nochmals 2 kleine Bohrungen. Hier wurde der statische Druck abgenommen.

Innerhalb des Staurohres waren Heizwendel eingebracht, die das Staurohr beheizten. Dieses Heizelement wurde durch den ‘Pitot Pitch Temp Probe Switch’ auf dem Heating Control Panel der rechten Konsole gesteuert.

Die Staurohrheizung gehörte zum Anti-Ice-Schutz der F-104G.

Mehr über diese Anlage findet sich unter dem Punkt ‘Instrumente’!

|

|

Die Hydraulikanlage der F-104G

Die Merkmale der Hydraulikanlage der F-104G waren zwei vollkommen voneinander getrennt arbeitende Zentralanlagen (die Anlagen 1 und 2), die die Energie für die hydraulisch betätigten Arbeitseinheiten des Flugzeuges erzeugten und bereitstellten. Im Notfall bestand die Möglichkeit, die Anlage mit einer Notpumpe noch weiter mit Energie zu versorgen. Im Normalbetrieb waren Anlage 1 und 2 gleichzeitig in Betrieb und versorgten die angeschlossenen hydraulischen Arbeitskreise mit einem Druck von 3000 psi. Beide Anlagen waren geschlossene Zentralanlagen, die eine gleichzeitige Betätigung mehrerer hydraulischer Einheiten zuließen.

Die Zentralanlagen 1 und 2 hatten je einen eigenen Kolbentyp-Hydraulikbehälter, die sich nur durch Größe und Einbauort von einander unterschieden. Die Behälter standen unter dem jeweiligen Anlagendruck etwa im Verhältnis 1:100, um Hohlsog (Kavitation) der Pumpen zu vermeiden.

Außerdem gehörten zu jeder Anlage eine triebwerkgetriebene, veränderlich fördernde, selbstregulierende Axialkolbenpumpe, ein zylindrischer Druckspeicher, ein Druckgeber, Druckschalter, Filter und Luftabscheider. Bei Ausfall der Anlage lieferte die verbleibende Anlage weiterhin Energie für die Flugsteuerung, die Bewegungskraft war allerdings um 50% gemindert. Wenn beide Anlagen ausfielen, lieferte die von der Stauluftturbine angetriebene Notpumpe (konstant fördernde Zahnradpumpe) über eine separate Regeleinheit (Druck- und Durchflußregler) für die Anlage 1 noch ausreichende Energie zum Betätigen der Flugsteuerung. Die Bewegungsgeschwindigkeit der Steuerflächen war jedoch durch die geringere Leistung der Notpumpe etwas gemindert.

In der F-104 G war die Versorgung durch die zwei Hydraulikanlagen (System I und das System II) wie folgt verteilt.

Anlage I

bediente nur Flugsteuerung und versorgte somit zu 50% die Kraftsteuerung (Querruder, Stabilator und Seitenruder), bediente nur Flugsteuerung und versorgte somit zu 50% die Kraftsteuerung (Querruder, Stabilator und Seitenruder),

die Selbststeuerung (Autopilot - Querruder und Autopilot - Stabilator zu 100%), die Selbststeuerung (Autopilot - Querruder und Autopilot - Stabilator zu 100%),

die APC - Anlage zu 100% und die Yaw - Dämpfung zu 100%. die APC - Anlage zu 100% und die Yaw - Dämpfung zu 100%.

Vom Querruder waren die 5 Hydraulikzylinder, die zur Zelle zeigten, an Anlage I angeschlossen. Vom Querruder waren die 5 Hydraulikzylinder, die zur Zelle zeigten, an Anlage I angeschlossen.

Vom Stabilator der hinterste Zylinder und Vom Stabilator der hinterste Zylinder und

vom Seitenruder der Zweite jeden Paares. vom Seitenruder der Zweite jeden Paares.

Die Hydraulikanlage I wurde bei Ausfall von der Anlage II über die Notpumpe versorgt, die wiederum von der Ram Air Turbine (RAT) angetrieben wurde.

Anlage II

dämpfte die Gierachse mit dem Seitenruder. dämpfte die Gierachse mit dem Seitenruder.

Sie versorgte zu 50% die Kraftsteuerung, Roll- und Nickdämpfung zu 100%, Sie versorgte zu 50% die Kraftsteuerung, Roll- und Nickdämpfung zu 100%,

Generator für konstante Frequenz (Hydraulikmotor) 100%, Generator für konstante Frequenz (Hydraulikmotor) 100%,

Fahrwerk, Bugradlenkung, Radbremse und Antiblockieranlage 100%, Fahrwerk, Bugradlenkung, Radbremse und Antiblockieranlage 100%,

Bremsklappen 100%, Bremsklappen 100%,

Triebwerk (Sekundärluftklappen) 100%. Triebwerk (Sekundärluftklappen) 100%.

Durch das Vorzugsventil in der Anlage II wurde die Flugsteuerung und der Hydrogenerator bevorzugt.

Das Vorrangventil versorgte mit 2600 psi das Fahrwerk, Bugradlenkung, Radbremse mit Anti- Blockieranlage, Bremsklappen und Triebwerk-Sekundärluftklappen mit Energie.

Wurde bei einer Störung in der Anlage 2 die hydraulische Energie so gering, dass das Vorrangventil nicht geöffnet werden konnte, so erhielten die vorher versorgten Teile noch die Restenergie. Alle Teile hinter dem Ventil fielen aus. Das Fahrwerk konnte als einzige Anlage durch manuelle Not- Entriegelung noch zum Ausfahren entriegelt werden. Das Fahrwerkgewicht und die angreifende Luftkraft schoben das Fahrwerk in die Endstellung, in der es durch Federkraft mechanisch verriegelt wurde.

Hydraulikflüssigkeit

Bezeichnung MIL - H - 5606 / NATO - H - 515

Das Hydrauliköl erhält seine Viskosität von -55,9°C bis 135°C.

Die gesamte Hydraulikanlage beinhaltet 7,59 Gal = 28,5 Liter Hydraulikflüssigkeit.

Vorsicht ist im Umgang mit Hydraulikflüssigkeit geboten! Vorsicht ist im Umgang mit Hydraulikflüssigkeit geboten!

Kommt diese Flüssigkeit mit verletzten Hautstellen in Berührung, so kann dies zu schlecht heilenden Hautausschlägen führen. Keine Hydraulikflüssigkeit aus offenen Behältern verwenden. Schmieröle und Fette sind nur gemäß Abschmierplan zu verwenden. Überschüssiges Fett ist mit einem sauberen Lappen zu entfernen. Verschmutzte Lappen gehören in die bereitgestellten Behälter.

Die Hydraulikpumpen sind triebwerkgetriebene Pumpen

Pumpe I bringt 3000 PSI bei 3403 U/min und 24 Gal/min.

Pumpe II bringt 3000 PSI bei 3750 U/min und 27 Gal/min. Pumpe II hat eine höhere Drehzahl gegenüber Pumpe I und fördert daher mehr Gallonen pro Minute.

Die Notpumpe bringt 1500-3000 PSI bei 11400 - 12600 U/min, Fördermenge 4 - 5 Gal/min.

Weiter Elemente und Vorgehensweisen

In der Hydraulikanlage sind 2 Druckspeicher mit einem Vorspanndruck von 1000 +/- 25 PSI, welche Schwankungen in den Hydraulikanlagen ausgleichen.

Der Druckdurchflußregler hat die Aufgaben:

Anlage I vor Überdruck zu schützen (3400 PSI) Anlage I vor Überdruck zu schützen (3400 PSI)

Die Notpumpe mit der Anlage I zu verbinden. Die Notpumpe mit der Anlage I zu verbinden.

Ein unbelastetes Anlaufen der RAT zu gewährleisten. Ein unbelastetes Anlaufen der RAT zu gewährleisten.

Das Vorzugsventil von Anlage II trennt die Steuerkreise und den Hydraulikmotor von den restlichen Anlagen bei abfallenden Druck (2600). Die Luft, die sich in der Hydraulikanlage befindet, wird über die Luftabscheider abgesondert und durch Entlüftungsventile abgelassen.

An der druckabgewandten Seite wird der Teflonring als Stützring verwendet. Die Ermeto-Verschraubung muss getorquet werden. Die Bögen in den Hydraulikleitungen fangen die Druckschwankungen auf und verhindern Rohrbruch. Schläuche werden mit einem Maulschlüssel handfest angezogen. Bei Undichtigkeit 2mal 1/6 Umdrehung nachziehen.

Aeroquin alter Art - Bodenprüfwahlventil

Aeroquin neuer Art - Pumpenanschluss

Wiggins-Disconnect - Schnellverschluss

Kellog-Pumpe (Triebwerkgetriebene Pumpe) 9 Kolben.

Die Pumpe hat 3 Anschlüsse, Saug, Druck und Bypass.

Der Steuerschieber bewegt sich nicht bis 2950 PSI.

Zum Auffüllen der Vorspannbehälter muss das Fahrwerk ausgefahren sein, die Speed Brakes eingefahren und die Anlage drucklos sein. Zum Auffüllen der Vorspannbehälter muss das Fahrwerk ausgefahren sein, die Speed Brakes eingefahren und die Anlage drucklos sein.

|

Hier klicken für einen vergrößerten Bildauszug zur Hydraulikanlage I und Hydraulikanlage II aus der Technical Order (T.O.) 1F-104G-3. Hier klicken für einen vergrößerten Bildauszug zur Hydraulikanlage I und Hydraulikanlage II aus der Technical Order (T.O.) 1F-104G-3.

|

|

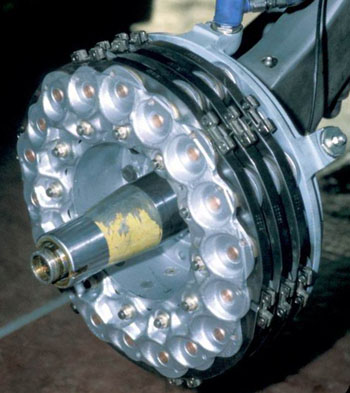

Der Hydraulikgenerator

Der Hydraulikgenerator wird von Anlage II angetrieben mit einem Druck von 3000 PSI bei 12000 U/min ist er der umgekehrte Sinn einer 9- Kolbenpumpe. Der Hydraulikgenerator wird von Anlage II angetrieben mit einem Druck von 3000 PSI bei 12000 U/min ist er der umgekehrte Sinn einer 9- Kolbenpumpe.

Der Motor treibt den Generator für die konstante Frequenz von 400 Hertz an.

Bei Frequenzschwankungen schaltet der Motor bei einer Frequenzschwankung von 3,5% über das Hydraulikabsperrventil ab.

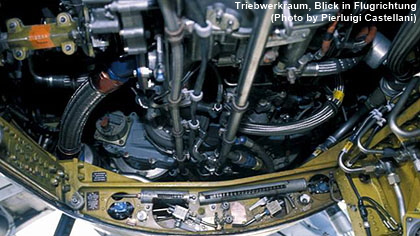

Im unteren Bereich des Bildes sowie auf der unten stehenden Skizze sieht man die Hydraulikbehälter - Vorratsanzeiger (Federanzeigen) und die Entlüftungsleitungen der Luftabscheider, die auf der Bodenbedientafel zu finden waren.

Beide Behälter wurden bis zur (Full) Marke gefüllt, dabei war der Behälter der Anlage 1 vollkommen gefüllt, während der Behälter der Anlage 2 noch Volumen aufnehmen konnte. Der Behälter 1 gab das Ausdehnungsvolumen über eine Ausgleichsleitung mit balanciertem Überdruckventil an den Behälter 2 ab.

|

|

Bodenbedien-, Hydraulikgeräteträger oder Triebwerkzugangsklappe

Ein Teil der hydraulischen Geräte war an der Innenseite der Triebwerkzugangsklappe (Hydraulikgeräteträger) an der Rumpfunterseite hinter dem Fahrwerk angebracht. Die geöffnete Klappe erlaubte die Wartung der Geräte.

Das Boden-Prüf-Wahlventil in der Mitte des Hydraulikgeräteträgers ermöglichte den Anschluss eines Hydraulikprüfstandes, mit dem wahlweise Anlage 1, Anlage 2 oder beide Hydraulikanlagen unter Druck gesetzt werden konnten. Die Wartung der Hydraulikbehälter erfolgte ebenfalls über dieses Ventil durch eine Handpumpe mit Behälter oder einen Hydraulikprüfstand.

An der Bodenbedientafel (vorderer Spant der Triebwerkzugangsöffnung, siehe Bild oben) befanden sich alle Geräte, die mit der Behälterwartung zusammenhingen und die Entlüftungsventile der Luftabscheider.

In der Bodenbedienklappe waren der Bodentestanschluss oder auch als “Boden-Prüf-Wahlventil” betitelt (dicke Leitung Rücklauf, dünne Leitung Druckleitung), Druckspeicher und dazu die Druckanzeiger, Auffüllventil für Druckspeicher (aber nur im drucklosen Zustand mit Stickstoff auffüllen) und der Druckdurchflußregler angeordnet. In der Bodenbedienklappe waren der Bodentestanschluss oder auch als “Boden-Prüf-Wahlventil” betitelt (dicke Leitung Rücklauf, dünne Leitung Druckleitung), Druckspeicher und dazu die Druckanzeiger, Auffüllventil für Druckspeicher (aber nur im drucklosen Zustand mit Stickstoff auffüllen) und der Druckdurchflußregler angeordnet.

Anlage II hatte nur ein Überdruckventil.

In der Anlage I und II befanden sich 3 Filter.

Der Druckgeber beinhaltete ein Bourdonrohr und eine elektrische Übertragung, daneben die Druckschalter, die bei einem bestimmten Druck auf dem rechten Nebeninstrumentenbrett ein Licht aufleuchten ließen.

Dichtungen und Stützringe waren aus synthetischem Gummi hergestellt. Überwiegend wurden O-Ringe verwendet und einige Spezialdichtungen. Die Stützringe waren aus Teflon hergestellt.

Korrosionsbeständige Stahlrohre waren als Rohrleitungen verlegt, lediglich einige Ablassleitungen und Rücklaufleitungen waren aus einer Alu-Legierung hergestellt. Kelchlose ERMETO- Verbindungen waren für sämtliche Schläuche und Rohre als Leitungsverbindungen verwendet. Drei Typen von Schnelltrennkupplungen waren eingebaut. In beiden Kupplungshälften wurden beim Trennen die jeweiligen Öffnungen automatisch verschlossen: WIGGINS-Schnelltrennkupplungen, AEROQUIP- Schnelltrennkupplungen alter Art und AEROQUIP-Schnelltrennkupplungen neuer Art.

An vielen drehbaren Teilen waren an Stelle von Schläuchen Schwenkverschraubungen angebracht, die aus Schwenkanschlusskörper und einem drehbaren Fitting bestanden (radial). Auch einige Schläuche in den Hauptfahrwerkschächten besaßen eine Art Schwenkanschlüsse, die das Verdrehen des Schlauches in sich verhinderten (axial).

Das Bodensicherheitsventil war am Boden immer zu schließen. Das Bodensicherheitsventil war am Boden immer zu schließen.

Weitere Sicherheitshinweise zur Hydraulik-Druckversorgung

Der Hydraulikprüfstand wurde an das Bodenprüfwahlventil des Flugzeuges angeschlossen, das sich am Hydraulikgeräteträger auf der Triebwerkzugangsklappe befand. Das Ventil besaß Schnelltrennfittinge für die Druck- und Rücklaufleitungen des Hydraulikprüfstandes.

Das Bodenprüfwahlventil hatte drei Stellungen:

- Hebel links (nach vorne) = Anlage 2 erhält Druck

- Hebel in Mittelstellung = beide Anlagen erhalten Druck

- Hebel rechts (nach hinten) = Anlage 1 erhält Druck

Wichtig!

Bevor die Triebwerkzugangsklappe nach Trennen des Hydraulikprüfstandes geschlossen wurde, war der Hebel auf Nr. 2 zu stellen und mit Draht zu sichern. Gleichzeitig war zu prüfen, ob das absperrbare Rückschlagventil der Bremsklappen in geöffneter Stellung (Open) mit Draht gesichert war.

PRIMARY and AUXILIARY TRIMM waren wieder ohne Hydraulikdruck zu betätigen.

(Achtung: Trimmung war nur mit Hydraulikdruck zu fahren.)

|

|

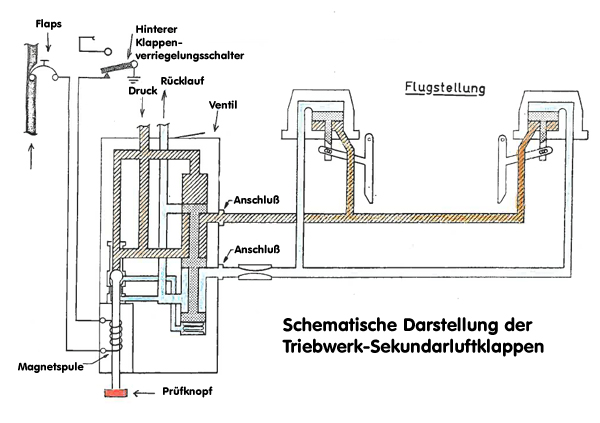

Die Triebwerk-Sekundärluftklappen

Das Triebwerk J-79-MTU-J1K hatte eine verstellbare Schubdüse. Die Sekundärluft wurde um das Triebwerk geleitet und gelangte zu den primären und sekundären Klappen der verstellbaren Schubdüse. Die Sekundärluft hatte die Aufgabe, die aerodynamische Düse zu bilden, alle Triebwerk-Zusatzgeräte zu kühlen, sowie den Triebwerkraum zu belüften. Das Triebwerk J-79-MTU-J1K hatte eine verstellbare Schubdüse. Die Sekundärluft wurde um das Triebwerk geleitet und gelangte zu den primären und sekundären Klappen der verstellbaren Schubdüse. Die Sekundärluft hatte die Aufgabe, die aerodynamische Düse zu bilden, alle Triebwerk-Zusatzgeräte zu kühlen, sowie den Triebwerkraum zu belüften.

Am Boden und während des Startes war der Einlass für Sekundärluft durch Zusatzluft-Ansaugklappen, die am Rumpf verteilt und federbelastet geschlossen waren, gewährleistet.

Diese Klappen konnten durch den atmosphärischen Druck nach innen geöffnet werden.

Ab einer bestimmten Fluggeschwindigkeit kam der sekundäre Luftstrom aus dem Ansaugschacht und blies durch einen Ringspalt von 25 Quadratzoll am Triebwerkanfang in den Triebwerkraum.

Wurde das Fahrwerk eingefahren, so trat durch Widerstandsverringerung eine Fluggeschwindigkeitssteigerung ein. Dies bedeutete einen höheren Luftdurchsatz in den Ansaugschächten. Dadurch wurde die Möglichkeit geschaffen, den Ringspalt durch Öffnen der beiden Triebwerk-Sekundärluftklappen um 19 Quadratzoll auf 44 Quadratzoll zu erweitern.

Wurde das Fahrwerk ausgefahren, so musste die Fluggeschwindigkeit vorher auf 280 Knoten verringert werden. Die Triebwerk-Sekundärluftklappen schlossen wieder, wenn das Fahrwerk ausgefahren war. Dadurch wurden die neuen Verhältnisse berücksichtigt.

|

Die Hydraulik-Anlage II versorgte die Sekundärluftklappen. Am Boden waren sie also geschlossen. Nach dem Einfahren des Fahrwerks bekam der Elektromagnet über den rechten hinteren Torschalter Strom und das Steuerventil steuerte das Öffnen der Klappen. Am Boden konnte man das Ventil mit Hilfe eines Druckknopfes überprüfen.

Zusammengefasste Aufgaben der Sekundärluftklappen

- Triebwerkraum kühlen

- Mit der verstellbaren Schubdüse des Triebwerkes eine aerodynamische Düse zu bilden zwischen

Sekundär- und Primärdüse.

- Unterdruckbildung im Triebwerkraum zu verhindern.

|

|

Die Geschwindigkeitsbremsklappen

BREMSKLAPPENANLAGE

Die an beiden Seiten unmittelbar hinter den Flügeln angebrachten Bremsklappen ermöglichten durch aerodynamische Bremsung eine Verminderung der Fluggeschwindigkeit. Die Bremsklappen wurden durch einen Schiebeschalter am Leistungshebel elektrisch gesteuert und durch Arbeitszylinder hydraulisch verstellt. Die Anlage war an der Hydraulikanlage Nr. 2 angeschlossen.  Die Betätigung der Bremsklappen war nur möglich, solange der auf ein Vorrangventil wirkende Hydraulikdruck mindestens 2600 psi betrug. Bei einem eventuellen Ausfall der elektrischen Stromversorgung wurden die Bremsklappen automatisch geschlossen. Der Bremsklappen-Bedienschalter am Leistungshebel hatte drei Stellungen: “IN” (Einfahren, “OUT” (Ausfahren), NEUTRALSTELLUNG. Die Bremsklappen konnten sowohl beim Ausfahren als auch beim Einfahren in jeder beliebigen Zwischenstellung angehalten werden, indem der Bedienschalter in die Mittelstellung gebracht wurde. Die Klappen wurden auch in der Mittelstellung hydraulisch verblockt. Ein Stellungsanzeiger für die Bremsklappen war nicht vorhanden. Der Bremsklappenarbeitskreis konnte durch ein handbetätigtes Rückschlagventil am Boden außer Betrieb gesetzt werden. Die Betätigung der Bremsklappen war nur möglich, solange der auf ein Vorrangventil wirkende Hydraulikdruck mindestens 2600 psi betrug. Bei einem eventuellen Ausfall der elektrischen Stromversorgung wurden die Bremsklappen automatisch geschlossen. Der Bremsklappen-Bedienschalter am Leistungshebel hatte drei Stellungen: “IN” (Einfahren, “OUT” (Ausfahren), NEUTRALSTELLUNG. Die Bremsklappen konnten sowohl beim Ausfahren als auch beim Einfahren in jeder beliebigen Zwischenstellung angehalten werden, indem der Bedienschalter in die Mittelstellung gebracht wurde. Die Klappen wurden auch in der Mittelstellung hydraulisch verblockt. Ein Stellungsanzeiger für die Bremsklappen war nicht vorhanden. Der Bremsklappenarbeitskreis konnte durch ein handbetätigtes Rückschlagventil am Boden außer Betrieb gesetzt werden.

Durch das Stromteilerventil von Anlage II wurden die Bremsklappen gesteuert, da sie bei einem konstanten Druck gleichmäßig ausfahren mussten.

Das Öffnen und Schließen der Bremsklappen regelten elektrisch gesteuerte Druckventile.

Die Bremsklappen hatten die Aufgabe, die Fluggeschwindigkeit mit zu verringern.

Hier klicken für einen Bildauszug zur Mechanik der Geschwindigkeitsbremsklappen aus der Technical Order (T.O.) 1F-104G-3. Hier klicken für einen Bildauszug zur Mechanik der Geschwindigkeitsbremsklappen aus der Technical Order (T.O.) 1F-104G-3.

Die Überprüfung der Bremsklappen war auch Bestandteil des 7-Punkte-Check nach Anlassen des Triebwerks.

Fällt bei ausgefahrenen Bremsklappen der Strom aus, schlossen die Bremsklappen. Fällt bei ausgefahrenen Bremsklappen der Strom aus, schlossen die Bremsklappen.

|

|

Die Bugradsteuerung

Die Bugradsteuerung erfolgt über die Seitenruderpedale und wird von der Anlage II versorgt. Der Druck in der Bugradsteuerung wird auf 2500 PSI reduziert. Die Bugradsteuerung erfolgt über die Seitenruderpedale und wird von der Anlage II versorgt. Der Druck in der Bugradsteuerung wird auf 2500 PSI reduziert.

Die Bugradlenkung funktioniert erst dann, wenn der Boden-Luft-Sicherheitsschalter geschaltet hat, das Shut Off Valve öffnet und die Kupplung durch den anstehenden Druck einrastet.

Die Steuersignale werden mechanisch über Seilzüge von den Seitenruderpedalen zum Lenkungsgerät eingegeben. Der Ausschlag des Bugrades wird mit Hilfe der Hydraulik ausgeführt.

Bei Ausfall des Boden-Luft-Sicherheitsschalters (AIR) kann das Bugrad nicht mehr ausschlagen, da das Shut Off Valve stromlos wird und schließt.

Bei Nichtbetätigung der Bugradlenkung arbeitet das Lenkungsgerät als Flatterdämpfung.

Hier klicken für einen Bildauszug der Bestandteile des Bugrades aus der Technical Order (T.O.) 1F-104G-3. Hier klicken für einen Bildauszug der Bestandteile des Bugrades aus der Technical Order (T.O.) 1F-104G-3.

|

|

Die Bremsanlage mit Anti-Blockiereinrichtung und automatischer Nachstellvorrichtung

Bezugsunterlage: GAF T.O. 1F-104G-2-7 vom 1. März 1968

|

|

|

|

|

Die Radbremsanlage der F-104G gewährleistete unabhängig von der Landebahnlänge, Oberflächenbeschaffenheit und Wetterverhältnissen stets eine maximale Bremswirkung. Die Radbremsanlage bestand im wesentlichen aus dem so genannten Bremsgerät, den Radbremssätzen und der Anti- Blockiereinrichtung mit den in jeder Achse sitzenden Signalgeneratoren.

|

|

Bei eingeschalteter Anti-Blockiereinrichtung wurde das Drucköl von der Fahrwerkausfahrleitung abgezweigt. Das Öl gelangte zu den Bremsgeräten, wenn das Fahrwerk ausgefahren war. Der Bodensicherheitsschalter wurde beim Aufsetzen des Luftfahrzeuges betätigt und verhinderte, dass mit gebremsten Rädern aufgesetzt wurde. Erfolgten nach dem Aufsetzen beim Ausrollen zu starke Bremsungen, so wurden diese bis zu viermal in der Sekunde kurzzeitig unterbrochen. Diese Regelung erfolgte über ein elektrisches Steuergerät, dass als Grundlage die vom jeweiligen Signalgenerator erzeugte, drehzahlabhängige Spannung erhielt und das auf plötzlichen Spannungsabfall reagierte, wodurch das jeweilige Antiblockierventil schloss. Bei einer Rollgeschwindigkeit von etwa 10 Knoten und weniger sprach das elektrische Steuergerät nicht mehr an. Wurde durch eine Störung in der Anti- Blockiereinrichtung eine Bremsung länger als 2,7 Sekunden unterbrochen, so schaltetet sich die Anlage automatisch aus. Bei ausgeschalteter Anti-Blockiereinrichtung oder Ausfall der Hydraulikanlage 2 wurde Bremsdruck durch den im Bremsgerät eingebauten Hauptzylinder erzeugt. Eine Ausfall- Sicherheitseinrichtung, die darin bestand, dass beim Niederdrücken der Bremspedale, Bremsventil und Hauptbremszylinder gleichzeitig betätigt wurden, stellte sicher, dass stets automatisch auf den Hauptbremszylinder umgeschaltet war, wenn die Bremsventile aus irgendwelchen Gründen kein Drucköl von der Hydraulikanlage 2 erhielten.

An den Bremsflansch jeder Hauptfahrwerkachse war eine mit Rotorscheiben arbeitende Bremse angebaut, die sich automatisch nachstellte. Normalerweise arbeitete die Radbremsanlage mit einer Antiblockiereinrichtung. Fiel die hydraulische oder die elektrische Anlage des Flugzeugs aus, so schaltete die Radbremsanlage automatisch auf den direkten Bremskreis um. Jedes Bremspedal war mit einem Bremsgerät verbunden. Die Bremsgeräte regulierten den Druck und leiteten ihn durch die beiden Antiblockierventile zu den Bremsen. Bei Bremsung mit dem direkten Bremskreis arbeitete die Anlage wie eine der herkömmlichen Bremsanlagen. Der Hauptbremskolben in jedem Bremsgerät übertrug die Pedalkraft auf die Radbremsanlage. An den Bremsflansch jeder Hauptfahrwerkachse war eine mit Rotorscheiben arbeitende Bremse angebaut, die sich automatisch nachstellte. Normalerweise arbeitete die Radbremsanlage mit einer Antiblockiereinrichtung. Fiel die hydraulische oder die elektrische Anlage des Flugzeugs aus, so schaltete die Radbremsanlage automatisch auf den direkten Bremskreis um. Jedes Bremspedal war mit einem Bremsgerät verbunden. Die Bremsgeräte regulierten den Druck und leiteten ihn durch die beiden Antiblockierventile zu den Bremsen. Bei Bremsung mit dem direkten Bremskreis arbeitete die Anlage wie eine der herkömmlichen Bremsanlagen. Der Hauptbremskolben in jedem Bremsgerät übertrug die Pedalkraft auf die Radbremsanlage.

Die F-104 G war mit 2 Bremssystemen, für jedes Laufrad eine, ausgestattet. Die Bremsanlage wurde mit 3000 psi aus der Fahrwerkausfahrleitung versorgt. Der Druck wurde im Bremsverstärker und im Reduzierventil auf 1000 psi geregelt. Der Druck ging über das Anti-Skid-Ventil zur Radbremse. Das Anti-Skid-Ventil wurde von der Anti-Skid-Box gesteuert, diese wiederum bekam Strom vom Anti-Skid- Generator, der in der Radnabe eingebaut war und vom Laufrad angetrieben wurde.

Die Anti-Skid-Anlage wurde durch den Schalter auf dem linken Nebeninstrumentenbrett eingeschaltet. Bei einem Bremsvorgang wurde durch die Bremsung die Drehzahl des Rades heruntergesetzt, somit auch die Drehzahl des Generators. Über die Steuerbox bekam das Anti-Skid-Valve Strom und die Druckleitung wurde gesperrt, Bremsleitung und Rücklaufleitung verbunden. Dieser Vorgang geschah 4mal in der Sekunde. Bei Ausfall der Hydraulikanlagen wurden die Radbremsen manuell gebremst, abhängig von der Muskelkraft bis zu 400 PSI.

Die Bremse war eine Dreischeibenbremse. Wenn die Anti-Skid-Anlage ausfiel, musste der Pilot die Anlage abschalten.

Der Bremsenwechsel

Die Bremse wurde gewechselt, wenn Bremsbeläge verschlissen und die Nachstellfederhülse auf 3/8 Zoll, bei betätigter Bremse 1/4 Zoll beträgt. Wenn eine Bremse überhitzt worden ist, wenn Anlassfarben zu sehen sind oder Risse, Beschädigungen oder ein Hydraulikleck an der Bremse festgestellt wurde.

Der Bremssatz bestand aus:

- Statorträger

- Bremsträger

- Bremsschild

- Ringkolben mit Dichtung

- Statorscheiben mit Belegen

- Rotorscheiben

- Nachstellvorrichtung

Der Statorträger war an den Bremsflansch der Hauptfahrwerkachse angeschraubt. In der Außenfläche waren Nuten, in denen Statormitnehmer lagen. Auf diesen Mitnehmern konnten die Statoren sich axial bewegen.

Der Bremsträger war mittels Schrauben, die durch die Statormitnehmer gingen, mit einem Bremsschild verschraubt. Im Bremsträger war eine Ringnut eingefräst (Bremszylinder). In diesem Nut lag der Ringkolben mit einer Kolbendichtung (Gummimanschette). Er besaß zwei Hydraulikanschlüsse:

- einer für die Entlüftungsschraube

- einer für den Eintritt der Hydraulikflüssigkeit.

Ebenfalls waren die automatischen Nachstellvorrichtungen angebaut.

Der Ringkolben drückte gegen die Druckplatte, die auf der Außenseite mit Bremsbelägen versehen war.

Diese druckplatte war mit der automatischen Nachstellvorrichtung verbunden. Sie drückte beim Betätigen der Bremse das Bremspaket zusammen, das heißt, nach außen gegen das Bremsschild, das auf der Innenseite mit Bremsbelägen belegt war.

Die zwei Statorscheiben waren auf beiden Seiten mit Bremsbelägen versehen und konnten sich auf dem Statorträger axial bewegen. Die drei Rotorscheiben bestanden jeweils aus 6 Elementen, die auf dem Rotorsegmentträger aufgenietet waren. Außerdem waren gleichzeitig Haltestege mit angenietet. Die Nuten in den Ansätzen des Rotorsegmentträgers und den Haltestegen dienten als Gleitbahnen auf den Mitnehmern der Felgen.

Vier automatische Nachstellvorrichtungen waren an der Bremse vorhanden. Jede bestand aus einem Nachstellstift, einer Federhülse, einer Klemmhülse, einer Rückholfeder, einer Mutter und einer Haltevorrichtung.

Automatische Brems-Nachstellvorrichtung

Beim Betätigen der Bremse wurde der Reibungswiderstand zwischen der Klemmhülse und der Federhülse überwunden und der Nachstellstift zog Feder und Federhülse nach außen. Wenn die Bremse gelöst wurde, zog die Feer die Druckplatte und den Kolben um den gleichen Abstand nach innen. Federhülse und Feder wurden durch die Klemmhülse gehalten, in der sie sich bei Betätigung der Bremsen befanden. Die Feder zog die Druckplatte noch um das Spiel, das zwischen Federhülsenmutter des Nachstellstiftes vorhanden war. Das Bremsspiel konnte zwischen der Federhülse und der Mutter bei gelöster Bremse gemessen werden (0,006 - 0,08 in = 1,52 - 2,03 mm). Die Abnutzung des Bremsbelages wurde bei betätigter Bremse zwischen Klemmhülse und Mutteroberseite gemessen (3/8 in = 9,53 mm).

Anmerkung:

Ein Teil der Klemmhülse ragte unterhalb der Halterung heraus. An dieser Stelle sollte das Maß abgenommen werden. Am Bremsträger war das Maß ersichtlich, bei dem die Beläge erneuert werden mussten.

Bitte hier klicken für die Anleitung zum Bremsenwechsel (gem. Checkliste) Bitte hier klicken für die Anleitung zum Bremsenwechsel (gem. Checkliste)

|

|

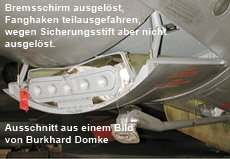

Die Bremsschirmanlage

Damalige Bezugsunterlage: LB1-14404-2-2

Die Bremsschirmanlage dient zur Verkürzung der Rollstrecke. Der Ringschlitz-Bremsschirm von 5,5 m Durchmesser wird kurz nach dem Aufsetzen des Flugzeuges auf die Landebahn durch Ziehen des Bremsschirmauslösegriffes am linken unteren Instrumentenbrett ausgelöst und entfaltet. Die Bremsschirmanlage dient zur Verkürzung der Rollstrecke. Der Ringschlitz-Bremsschirm von 5,5 m Durchmesser wird kurz nach dem Aufsetzen des Flugzeuges auf die Landebahn durch Ziehen des Bremsschirmauslösegriffes am linken unteren Instrumentenbrett ausgelöst und entfaltet.

Der Schirm ist im Bremsschirmraum am hinteren Rumpfteil untergebracht. Damit der Bremsschirm ungehindert ausfahren kann, wird der Fanghaken durch Ziehen des Bremsschirmauslösegriffes teilausgefahren. Der Schirm wird durch einen Haken im Rumpfmittelteil verriegelt und festgehalten. Durch Drehen des Auslösegriffes um 90° nach rechts und weiteres Ziehen öffnet der Haken und der Schirm löst sich vom Flugzeug. Der Schirm ist im Bremsschirmraum am hinteren Rumpfteil untergebracht. Damit der Bremsschirm ungehindert ausfahren kann, wird der Fanghaken durch Ziehen des Bremsschirmauslösegriffes teilausgefahren. Der Schirm wird durch einen Haken im Rumpfmittelteil verriegelt und festgehalten. Durch Drehen des Auslösegriffes um 90° nach rechts und weiteres Ziehen öffnet der Haken und der Schirm löst sich vom Flugzeug.

Um zu prüfen, ob tatsächlich eine Bremsschirm im Lfz verbaut ist, befand sich ein ‘Bremsschirmprüfloch’ im Bremsschirmkasten, durch das bei Benutzung eines Stiftes leicht festgestellt werden konnte, ob schon ein Schirm im Kasten war.

Funktions- und Einstellungsprüfung der Gesamtanlage

Hier klicken für einen Bildauszug der Bestandteile des Bremsschirmkastens aus der Technical Order (T.O.) 1F-104G-3. Hier klicken für einen Bildauszug der Bestandteile des Bremsschirmkastens aus der Technical Order (T.O.) 1F-104G-3.

Einstellvorrichtung am linken Instrumentenbrett anbringen. Maßstab: Zolleinteilung. (Diese Einstellungsarbeit war übrigens eine meiner Prüfungsaufgaben im Rahmen meiner Ausbildung bei der TSLw 1 zum Flugzeugmechaniker.)

Bei Prüfung der Bremsschirmauslöseanlage musste der Griff im Führerraum in Abwurfstellung gebracht werden. Somit musste der Bremsschirm nach der Prüfung ausgebaut werden und der D- Ring wieder in den Haken eingesetzt werden. Bei Prüfung der Bremsschirmauslöseanlage musste der Griff im Führerraum in Abwurfstellung gebracht werden. Somit musste der Bremsschirm nach der Prüfung ausgebaut werden und der D- Ring wieder in den Haken eingesetzt werden.

Anmerkung

Übrigens ist der Bremsschirm kein Fallschirm. Eine unzutreffende Bezeichnung, die aber immer wieder gerne genommen wird. Hierzu gibt es auch im Teil “Flightschwein-Report” eine Anekdote und weitere Informationen. Zum Nachlesen bitte hier klicken oder den Report über das Menü aufrufen.

|

|

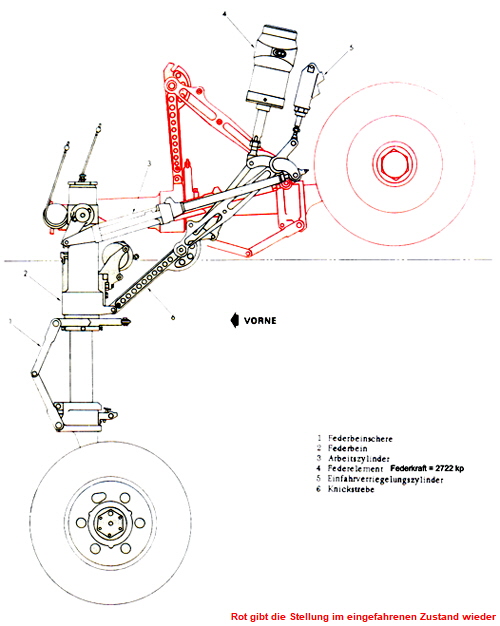

Das Bug- und Hauptfahrwerk der (T)F-104 G

Das Flugzeug besitzt ein einfahrbares Dreibeinfahrwerk, das aus Haupt- und Bugfahrwerk, den Klappen und den zugehörigen Bau- und Ausrüstungsteilen besteht. Eine Notauslöseanlage ermöglicht das Ausfahren des Fahrwerks bei Ausfall der elektrischen oder hydraulischen Anlage. Durch diese Anlage wird die Verriegelung der Hauptfahrwerkklappen und die Einfahrverriegelung des Bugfahrwerkes gelöst. Das Fahrwerk fährt dann durch sein Eigengewicht und die angreifenden Luftkräfte (bzw. durch zusätzlichen Federdruck beim Bugfahrwerk) aus. Nach dem Notauslösen ist ein Wiedereinfahren des Fahrwerks während des Fluges nicht mehr möglich. Jedes der beiden Hauptfahrwerkbeine ist mit einem Gabelkopf am hinteren Ende des Kielholmes an der Zelle befestigt. Stossbelastungen des Hauptfahrwerks werden von Ölfederstreben aufgenommen, die sich zwischen den Hauptfahrbeinen und dem Rumpf befinden. Das Bugfahrwerk befindet sich unten am Rumpf im Bereich hinter den Führerräumen. Es besitzt ein mit Hydraulikflüssigkeit gefülltes und mit Stickstoff vorgespanntes Federbein.

Anmerkung:

Das Federpaket ( im Bild die Nr. 4 ) ist nur bei der TF-Version eingebaut, da das Fahrwerk dort nach vorne , also gegen den Fahrtwind ausfährt.

|

Hier klicken für einen Bildauszug der Bestandteile des Bugradbeins aus der Technical Order (T.O.) 1F-104G-3. Hier klicken für einen Bildauszug der Bestandteile des Bugradbeins aus der Technical Order (T.O.) 1F-104G-3.

Das Hauptfahrwerk wurde hydraulisch nach vorne und innen in die im Rumpf befindlichen Fahrwerkschächte eingefahren. Die Räder wurden beim Einfahren um 90° gedreht, so dass sie in die Fahrwerkschächte passten. In eingefahrenem Zustand wurde jedes Hauptfahrwerkbein von einer hinteren Klappe abgedeckt. Die vorderen Hauptfahrwerkklappen waren mechanisch mit den Fahrwerkbeinen verbunden. Beim Ausfahren des Fahrwerks wurden die vorderen Hauptfahrwerkklappen durch Hydraulikdruck und die Luftkräfte offen gehalten. Wenn das Fahrwerk ganz ausgefahren war, schlossen die vorderen Klappen bis auf etwa 4 inch. (100mm) und wurden von mechanischen Kappenfeststellern in dieser Stellung gehalten. Wenn das Fahrwerk eingefahren war, hielten die verriegelten Fahrwerkklappen das Hauptfahrwerk bei Ausfall des Hydraulikdrucks in eingefahrener Stellung.

Das hydraulisch betätigte Bugfahrwerk wurde nach hinten in den mit zwei Klappen verschließbaren Fahrwerkschacht eingefahren. Die Fahrwerkklappen wurden durch das Federbein mechanisch betätigt. Das Bugfahrwerk war durch Betätigung der Seitenruderpedale hydraulisch lenkbar. Dadurch wurde dem Flugzeugführer sowohl beim Rollen als auch beim Starten und Landen die Kontrolle über das Flugzeug erleichtert.

|

Zum Schleppen des Flugzeuges musste der Trennhebel an der Federbeinschere (auch Bugradschere genannt) herausgezogen bzw. getrennt werden.

|

|

|

Zur Arbeitsweise:

Der Strom gelangte über die Not-Gleichstromschiene Nr. 1 und den Schutzschalter "CKPT EMER BUS" im Elektronikraum-Verteilerkasten und über die Kabinen-Not-Gleichstromschiene und den Schutzschalter "LANDING GEAR CONT" auf der linken Konsole des vorderen Führerraums zur Fahrwerkanlage. Das Ein- und Ausfahren des Fahrwerks erfolgte in beiden Führerräumen durch den Fahrwerkbedienhebel am linken Instrumentenbrett.

Wurde der Fahrwerkbedienhebel auf "UP" gestellt, so steuerten die im linken und rechten Fahrwerkschacht gelegenen Umsteuerventile den Hydraulikdruck so, dass die vorderen Hauptfahrwerkklappen öffneten, das Bugfahrwerk einfuhr, die Bugfahrwerkklappen schlossen, das Hauptfahrwerk einfuhr, die hinteren Hauptfahrwerkklappen und dann die vorderen Hauptfahrwerkklappen schlossen.

Wurde der Fahrwerkbedienhebel auf "DOWN" gestellt, so steuerten die Umsteuerventile den Hydraulikdruck so, dass das Bugfahrwerk ausfuhr, die vorderen Hauptfahrwerkklappen öffneten, das Hauptfahrwerk ausfuhr und gleichzeitig die hinteren Hauptfahrwerkklappen öffneten. Wenn das Fahrwerk ausgefahren und verriegelt war, schlossen die vorderen Hauptfahrwerkklappen bis auf etwa 4 inch. (100 mm) vor der geschlossenen Stellung. Die Schaltfolge der Ventile bei Betätigung des Fahrwerks wurde durch die Ein- und Ausfahrverriegelungsschalter sowie durch die Klappenöffnungsschalter gesteuert.

Der Fahrwerkbedienhebel war in "UP"- Stellung verriegelt, um ein versehentliches Stellen des Fahrwerkbedienhebels auf "DOWN" zu verhindern.

Die Merkmale sind somit:

Dreiteilig, einfahrbar, bestehend aus Haupt- und Bugfahrwerk sowie Klappen; hydraulische Betätigung; Bugradlenkung.

Das Fahrwerk ist im ausgefahrenen Zustand mechanisch verriegelt. Das Fahrwerk wird eingefahren und hydraulisch gehalten, nur die Klappen sind verriegelt. Das Fahrwerk ist im ausgefahrenen Zustand mechanisch verriegelt. Das Fahrwerk wird eingefahren und hydraulisch gehalten, nur die Klappen sind verriegelt.

Das Bugfahrwerk ist im ausgefahrenen Zustand mechanisch verriegelt.

Der Abstand der Federbeine darf nicht unter 2’’ und nicht über 6’’ betragen. Zur Betätigung des Fahrwerkes sind 3 Sicherungen zu drücken:

- Landing Indicator - Sichtleuchten

- Landing Warning - Warnleuchten - Landing Warning - Warnleuchten

- Landing Control - Steuerstrom

Zwei Arbeitszylinder sollten das Fahrwerk ein- und ausfahren und verriegeln helfen. Im eingefahrenen Zustand wird das Hauptfahrwerk vom Hydraulikdruck gehalten, während das Bugrad verriegelt wird. Im ausgefahrenen Zustand ist das Hauptfahrwerk durch die Drehbewegung des Ausfahrzylinders verriegelt. Dieser wird durch den Verriegelungszylinder eingeleitet. Es wird nicht bevorzugt und der Druck muss über das Vorzugsventil strömen. Das Aus- und Einfahren des Fahrwerks geschieht in einer Zeit von 4 +/- 1 Sekunde.

Fahrwerkbedienhebel-Positionen:

Down - ausgefahren

Up - eingefahren.

|

Animierter bildlicher Vorgang des Ein- und Ausfahrens am Hauptfahrwerk:

|

|

Alle Bilder des Vorganges gehören zur Webseite über die Restaurierung des Lockheed Starfighter SN-7139 (Kennungen: KE+439 bzw. DD+240 bzw. 22+58) und stehen dort in Originalgröße zur Verfügung. Die Bilder wurden von mir hier stark verkleinert dargestellt und in einer Simulationsabfolge.

Bitte besucht die Webseite der Haltergemeinschaft der 22+58 als Dankeschön für diese erstklassige Leistung und den Erhalt dieses Luftfahrzeuges. Bitte besucht die Webseite der Haltergemeinschaft der 22+58 als Dankeschön für diese erstklassige Leistung und den Erhalt dieses Luftfahrzeuges.

Technischer Ablauf des Einfahren

Boden-Luft-Sicherungsschalter auf Stellung Air Boden-Luft-Sicherungsschalter auf Stellung Air

Verriegelung des Wahlhebels durch ein Solenoid aufgehoben Verriegelung des Wahlhebels durch ein Solenoid aufgehoben

Fahrwerkschalter in Stellung Up, Klappenventil bekommt Strom Fahrwerkschalter in Stellung Up, Klappenventil bekommt Strom

Ausfahrschalter der vorderen Hauptfahrwerkstore sprechen an, geben Strom Ausfahrschalter der vorderen Hauptfahrwerkstore sprechen an, geben Strom

Einfahrverriegelungsschalter des hinteren Fahrwerkes sprechen an Einfahrverriegelungsschalter des hinteren Fahrwerkes sprechen an

Ausfahrschalter an dem Verriegelungs- oder Arbeitszylinder werden gedrückt Ausfahrschalter an dem Verriegelungs- oder Arbeitszylinder werden gedrückt

Umsteuerventil der Klappen bekommt Strom und schließt Umsteuerventil der Klappen bekommt Strom und schließt

Beim Ansprechen des hinteren rechten Einfahrschalters werden die Sekundärluftklappen geöffnet, durch das Ansprechen des rechten vorderen Fahrwerkschalters wird die Ruderbegrenzung für Quer- und Seitenruder eingeschaltet. Nach dem Start wird der Querruderausschlag um ca. 50% und der Seitenruderausschlag um 2/3 des Ausschlages begrenzt. Beim Höhenruder bleibt der Vollausschlag bestehen. Beim Ansprechen des hinteren rechten Einfahrschalters werden die Sekundärluftklappen geöffnet, durch das Ansprechen des rechten vorderen Fahrwerkschalters wird die Ruderbegrenzung für Quer- und Seitenruder eingeschaltet. Nach dem Start wird der Querruderausschlag um ca. 50% und der Seitenruderausschlag um 2/3 des Ausschlages begrenzt. Beim Höhenruder bleibt der Vollausschlag bestehen.

Technischer Vorgang zum Ausfahren des Fahrwerkes

Umsteuerventile für die Fahrwerke bekommen Strom Umsteuerventile für die Fahrwerke bekommen Strom

fast gleichzeitig bekommt das Umsteuerventil fürs Fahrwerk Strom fast gleichzeitig bekommt das Umsteuerventil fürs Fahrwerk Strom

Fahrwerk fährt aus und wird durch den Luftstrom verriegelt (Ausfahrverriegelungsventile sprechen an, hydraulisch verriegelt) Fahrwerk fährt aus und wird durch den Luftstrom verriegelt (Ausfahrverriegelungsventile sprechen an, hydraulisch verriegelt)

Sekundärluftklappen gehen zu Sekundärluftklappen gehen zu

Maschine setzt auf, Boden-Luft-Sicherheitsschalter schaltet Maschine setzt auf, Boden-Luft-Sicherheitsschalter schaltet

Solenoid am Handle wird gesperrt Solenoid am Handle wird gesperrt

Einfahren am Boden nicht möglich. Einfahren am Boden nicht möglich.

Und hier das ganze nochmal als Filmausschnitt eines Fahrwerktestes in der Wartungshalle des Jagdbombergeschwaders 31 “Boelcke” in Nörvenich.

|

|

Die Laufräder des (T)F-104G Fahrwerkes

Bugfahrwerkrad

Das Bugrad war vom der Type VII, Größe 18 x 5,5. Es hatte eine teilbar, geschmiedete Magnesiumfelge, deren beide Hälften durch sechs Bolzen zusammengehalten und mit einem Drehmoment angezogen wurden. Ein O - Ring dichtete beide Felgenhälften ab. Die Radnabe war so ausgedreht, dass in ihr die inneren und äußeren Lager sowie die Fettdichtung Platz fanden. Das Rad wurde auf der Achse durch eine Radmutter mit Außengewinde gehalten und war mit einem synthetischen Aluminiumlack gestrichen, der bei Überhitzung seine Farbe änderte. Trat eine bräunliche Färbung auf, musste eine Inspektion durchgeführt werden, um die Ursache der Überhitzung festzustellen.

Das Innenlager des Bugfahrwerkrades war ein Radial - Kegelrollenlager und bestand aus einem Außenring, einem Innenring sowie Kegelrollen und Käfig. Der Innenring des Lagers saß in eingebautem Zustand fest auf der Achse. Der Außenring war in eine Vertiefung des Rades eingepresst. Die Kegelrollen wurden durch den Käfig gehalten. Auf der äußeren Radlagerseite wurde eine Filzdichtung durch einen Sprengring gehalten. Die Innenseite der Filzdichtung drückte gegen den Lagerabstandsring und bildete so eine Dichtung gegen Schmutz oder Feuchtigkeit.

Das Außenlager war dem Innenlager ähnlich, der Innendurchmesser des Lagerringes war jedoch kleiner und passte sich dem Konus der Achse an. Vor dem äußeren Radlager befand sich eine Fettdichtung, die gegen die Außenseite des Abstandringes drückte, welcher durch die Radmutter mit der Radachse verschraubt war.

Als Bereifung des Bugfahrwerkrades wurde ein schlauchloser Reifen der Type VII, Größe 18 x 5,5, mit der Lagenkennziffer 14 verwendet. In der Laufschicht des Reifens befanden sich mehrere Lagen eines nylonverstärkten Cordgewebes. Die Gewebeeinlagen wurden bei Abnutzung der Reifen früh sichtbar. Ein Austausch des Reifens war jedoch nicht erforderlich, da die Gewebeeinlage in der Lauffläche mit dem Cordgewebe in der Karkasse nichts zu tun hatte. In gleichmäßigen Abständen befanden sich auf dem Reifenumfang Kontrollvertiefungen, um die Abnutzung der Lauffläche messen zu können. Bei Reifen aus der laufenden Produktion befanden sich eine farbige Abnutzungsanzeigeschicht zwischen Lauffläche und Cordkörper (Karkasse).

Hauptfahrwerkräder

Das Hauptfahrwerk war mit Rädern von der Type VIII, Größe 26 x 8,0 ausgerüstet. Die Räder bestanden aus teilbaren, geschmiedeten Felgen, die durch eine Anzahl von Verbindungsbolzen zusammengehalten wurden. Die innere und äußere Felgenhälfte waren aus Magnesium geschmiedet und durch einen Gummi - O - Ring abgedichtet. An der inneren Hälfte der Felge war ein Luftventil angebracht, welches aus der äußeren Felgenhälfte herausragte. In die innere Felgenhälfte waren drei Reifenüberdrucksicherungen eingeschraubt, die ein Bersten des Reifens verhindern, falls die Temperatur des Radkörpers 290°F (143,3°C) überschritt (z.B. übermäßige Überhitzung beim Bremsen).

Ein Hitzeschild zwischen Felge und Radbremssatz verminderte die Hitzeübertragung von der Bremse zur Felge und somit zum Reifen. Die Hauptfahrwerkräder besaßen wie das Bugfahrwerkrad einen Überzug aus synthetischem Aluminiumlack, der eine braune Tönung erhielt, wenn das Rad überhitzt wurde. Das Laufrad des Hauptfahrwerkes wurde auf der Achse durch eine Radmutter mit Außengewinde gehalten.

Die inneren Radlager und Fettdichtungen waren von der gleichen Art wie die des Bugfahrwerkes, konnten jedoch nicht untereinander ausgewechselt werden.

Die Außenlager waren von der gleichen Art wie die anderen Radlager. Das Lager wurde jedoch vor Schmutz und Feuchtigkeit durch eine Staubschutzkappe anstelle einer Fettdichtung geschützt. Das äußere Lager war gegen das innere Lager nicht auswechselbar.

Jedes Hauptfahrwerk war mit einem Reifen vom Type VIII, Größe 26 x 8,0 - 14 extra Hochdruck, schlauchlos, mit Lagenkennziffer 16, ausgerüstet. Diese Reifen hatten ein geripptes Profil, in das die gleiche Art von Kontrollvertiefungen und Abnutzungsanzeigeschichten einvulkanisiert waren wie am Bugfahrwerkrad. Da das Profil nylonverstärktes Cordgewebe enthielt, waren sie nicht runderneuerungsfähig.

Der richtige Reifendruck hing ab von der Art des angebauten Reifens, vom Flugzeuggesamtgewicht und vom Rüstzustand. Die Reifendrücke waren auf den Fahrwerksklappen angegeben, oder der GAF T.O. 1F-104G-2-2 und GAF T.O. 1F-104-6WC-1PRPO zu entnehmen.

Radwechsel - Kriterien

Reifen waren dann zu wechseln, wenn

- die Lauffläche des Reifens über den gesamten Umfang bis auf den Grund mindestens einer Profilrille annähernd gleichmäßig abgenutzt war oder

- von den in den Reifen befindlichen Tiefenmarkierungslöchern mindestens zwei nebeneinander liegende bis auf den Grund abgenutzt waren oder

- über den Umfang des Reifens verteilt mehr als vier Abnutzungsstellen vorhanden waren, die über die Profiltiefe hinausgingen oder

- an einer Abnutzungsstelle, die über die Profiltiefe hinausging, die zweite Gewebeschicht sichtbar war oder

- durch Einschnitte, Risse oder Löcher die zweite Gewebeschicht beschädigt war oder

- Blasenbildung oder Ablöseerscheinungen über “1” (2,54 cm) Durchmesser bzw. Länge an der Oberfläche festgestellt wurden oder

- die Schmelzsicherung der Laufradfelge geschmolzen und der Reifen dadurch drucklos geworden war.

Eine eingehende Überprüfung war durchzuführen, wenn anzunehmen war, dass der Reifen beim Überrollen (oder Streifen) eines größeren Gegenstandes einen “Durchschlag” erlitten hatte. Die Überprüfung konnte im angebauten Zustand vorgenommen werden. An allen Rädern waren rote Rutschmarkierungen angebracht und nach jedem Flug zu kontrollieren. Waren die Rutschmarkierungen verschoben, war das betreffende Rad zu wechseln. Vor der Montage eines neuen Reifens war die Felge auf Beschädigungen zu überprüfen. Lagen keine Beanstandungen vor, konnte die Felge weiterverwendet werden.

Bitte hier klicken für die Anleitung zum Reifenwechsel (gem. Checkliste)! Der Reifenwechsel war ansonsten beschrieben in der T.O. 4 T-1-3. Für die F-104G war dabei die TA-FL F-104, lfdNr. 639-2 zu beachten. Bitte hier klicken für die Anleitung zum Reifenwechsel (gem. Checkliste)! Der Reifenwechsel war ansonsten beschrieben in der T.O. 4 T-1-3. Für die F-104G war dabei die TA-FL F-104, lfdNr. 639-2 zu beachten.

|

|

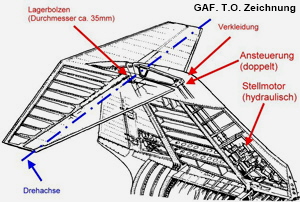

Das Ruderwerk

Beim Baumuster F-104G unterschied man bei den zur Flugsteuerung dienenden Steuerflächen in Haupt- und Hilfssteuerflächen. Zu den Hauptsteuerflächen zählte man die konventionellen Querruder, das Seitenruder und den Stabilator. Hilfssteuerflächen waren die vorderen und hinteren Flügelklappen und die Bremsklappen. Neben den Steuerungsanlagen und Verstellmechanismen für die Haupt- und Hilfssteuerflächen umfasste das Steuerwerk eine aus Flugregler, Dämpfungsregler und Aufbäumregler bestehende Flugregelanlage (AFCS), Trimmanlagen für Querruder, Stabilator und Seitenruder, sowie eine Grenzschichtbeeinflussungsanlage.

Das Flugzeug wurde durch die Hauptsteuerflächen (Querruder, Stabilator und Seitenruder) um seine drei Achsen gesteuert. Die Querruder befanden sich an der Flügelhinterkante zwischen dem äußeren Ende der hinteren Flügelklappen und Flügelspitzenverkleidungen. Die Querruder steuerten die Bewegungen des Flugzeuges um die Längsachse. Die Steuerung um die Querachse erfolgte nicht durch ein konventionelles Höhenleitwerk (Flosse mit Ruder), sondern mit einem Stabilator, der auf der Seitenflosse aufgesetzt war. Das Seitenruder befand sich an der Hinterkante der Seitenflosse zwischen der Unterseite des Stabilators und der Oberseite der Heckkonusverkleidung. Das Seitenruder steuerte die Bewegungen der F-104G um die Hochachse.

Das Höhen- und Querruder wurde vom Steuerknüppel bewegt, das Seitenruder von den Seitenruderpedalen. Die vom Steuerknüppel eingeleitete Bewegung übertrug sich vom Drehrohr auf die Seilscheibe, auf das Seil über die Seilrollen, Umsetzung vom Seil auf Drehrohrschubstange, Eingangsgestänge, Servo, Steuerkolben den Hydraulikdruck auf “down” oder “up” Stellung. Die ausgeführte Ruderbewegung übertrug sich auf das Trimmgetriebe, das wiederum mit dem Eingangsgestänge verbunden war.

Über dieses führte es den Steuerkolben in die Neutralstellung zurück und so weit bis das Ruder in seiner Stellung hydraulisch verblockte. (D.h. so lange bis der Pilot den Steuerknüppel losließ bzw. in die Neutralstellung zurückgeführt wurde.)

Somit wurde auch das Ruder selbstständig in die Neutralstellung zurückgeführt und von einer Zentrierung am Pendeln gehindert. Die Trimmung der Ruder wurde elektrisch auf das Eingangsgestänge übertragen.

Ruderausschlag siehe obigen Vorgang. Bei der Trimmung blieb der Steuerknüppel in seiner Neutralposition stehen. Es wurden lediglich die mechanischen Ausschläge verstellt.

Bei Betrieb des Autopiloten führte der Steuerknüppel im Gegensatz zur Trimmung die Bewegungen sinngemäß mit aus.

Mögliche Höhenruderstellungen

Neutral - Take Off Stellung

Wurde der Steuerknüppel nach links bewegt, fuhr das linke Querruder nach oben, das rechte nach unten.

Die Trimmung durfte bei druckloser Anlage nicht betätigt werden.

Das Druckablassventil hatte die Aufgabe, die Druckleitung mit der Rücklaufleitung zu verbinden.

Beim Notausfahren des Fahrwerkes, zum Einstellen von den Rudern, benötigte man zunächst Sperrstifte, die an den verschiedenen Stellen des Flugzeuges angebracht wurden. Dabei hatte das Höhenruder 3, das Seitenruder 1 und die Querruder 4 Absperrstellen.

Die Überprüfung des Ruderausschlages war auch Bestandteil des 7-Punkte-Check nach Anlassen des Triebwerks im Rahmen der unmittelbaren Flugvorbereitung. Die Überprüfung des Ruderausschlages war auch Bestandteil des 7-Punkte-Check nach Anlassen des Triebwerks im Rahmen der unmittelbaren Flugvorbereitung.

Artikel des Zipper-Magazin über die Flugsteuerungsorgane der F-104 (in englischer Sprache) Artikel des Zipper-Magazin über die Flugsteuerungsorgane der F-104 (in englischer Sprache)

Get here some information about the Flight Controls of the F-104 in English language.

|

|

Die Abzapfluftanlage

Das Flugzeug war mit abzapfluftbetriebenen Anlagen zur Durchführung bestimmter Funktionen ausgestattet.

- Temperaturregulierung für Elektronikraum

- Kabinendachdichtungsanlage

- Waffenraumbelüftungsanlage

- Anti-G-Ventil

- Bugradar-Druckbelüftungsanlage

- Regenabweiseranlage

- Klima- und Druckbelüftungsanlage für Kabine- und Elektronikraum

- Sichtscheiben-Kondensschutzanlage

- Rumpftankdruckbelüftungsanlage

- Kraftstoff-Umfüllanlage

- Grenzschichtbeeinflussungsanlage

Der Luftdurchfluss wurde entweder unmittelbar, mittelbar oder automatisch durch elektrisch, mechanisch oder pneumatisch betätigte Ventile geregelt.

Die 17. Verdichterstufe des Triebwerkes besaß drei Entnahmestellen zur Versorgung des Flugzeuges mit Abzapfluft. Die Abzapfluft stand ungekühlt an den Absperrventilen mit einer Temperatur von 482° an. Entnahmestellen in 4- und 8- Uhr Position liefern Luft für die Grenzschichtbeeinflussungsanlage an den Tragflächen.

Die Entnahmestellen in 11- Uhr Position versorgt über den Vorkühler:

Kraftstoffumfüllanlage Kraftstoffumfüllanlage

Rumpftankdruckbelüftungsanlage Rumpftankdruckbelüftungsanlage

Klima- u. Druckbelüftungsanlage des Führer- u. Elektronikraumes Klima- u. Druckbelüftungsanlage des Führer- u. Elektronikraumes

Regenabweiseranlage mit Abzapfluft. Regenabweiseranlage mit Abzapfluft.

Die Klima- und Druckbelüftungsanlage versorgt zusätzlich die Sichtscheibenkondensschutzanlage!

Von den Versorgungsleitungen der Regenabweiseranlage zweigen Leitungen ab, welche die

Temperaturregelanlage des Elektronikraumes Temperaturregelanlage des Elektronikraumes

Dichtungsanlage für Kabinendach- und Elektronikraumklappe Dichtungsanlage für Kabinendach- und Elektronikraumklappe

Waffenraumbelüftungsanlage Waffenraumbelüftungsanlage

Anti-G-Anlage Anti-G-Anlage

Bugradardruckbelüftungsanlage versorgen. Bugradardruckbelüftungsanlage versorgen.

Die Abzapfluftanlage ist auf eine maximale Austrittstemperatur von 900°F (482,2°C) und auf einen maximalen Auslassdruck von 250 psi (17,6 kp/cm²) ausgelegt.

Vorschriften

GAF T.O. 0-0-1-F-104G-2-2-4 Abzapfluftanlage

GAF T.O. 0-0-1-F-104G-2-2-6 Kraftstoffanlage

GAF T.O. 0-0-1-F-104G-2-2-12 Waffenraumbelüftungsanlage.

LR 1-14404-2-4

|

|

Der Vorkühler - Abzapfluftabsperrventil - Frischluftklappe

Der Vorkühler war verbaut im Triebwerkraum links oben zirka 10 Uhr Position.

Seine Aufgabe war es, die dem Triebwerk entnommene Luft auf einen annehmbaren Temperaturwert für die Verwendung in den Abzapfluftversorgungsanlagen abzumildern.

Die Arbeitsweise beschreibt sich als automatisch zweistufiger Luftkühler.

Die Luft wurde in zwei Stufen durch Kühlluft aus dem Triebwerkraum gekühlt. Die Kühlluft tritt unten in den Vorkühler ein und wird durch Strahlpumpen nach oben gesaugt, umstrich die Lamellen, um anschließend durch zwei Auslässe in der Beplankung nach Außenbord auszutreten.

Hierbei wurde in der 1. Stufe von einer Temperatur von 483°C auf 287°C gekühlt. Diese Luft gelangte zur Klima- und Druckbelüftungsanlage und zu den Anlagen, die von der Regenabweiserversorgungsleitung abzweigten. In einer 2. Stufe von 287°C auf 176,7°C herunter gekühlt. Diese Luft wurde für die Kraftstoff - Umfüllanlage und Rumpftank - Druckbelüftungsanlage verwendet. Die Strahlpumpen saugten dafür Kühlluft aus dem Triebwerkraum durch den Vorkühler nach Außenbord.

Die Abzapfluftleitungen verliefen dazu vom Triebwerkraum - Rumpfoberseite - vorderer Tankraum - rechte Seite Munitionsraum - Elektronikraum. Die Ummantelung des vorderen Tankraumes wurde mit Stauluft belüftet.

Das Abzapfluftabsperrventil war im Elektronikraum hinten rechts oben verbaut. Wurde die Frischluftklappe geöffnet, so schloss sich das Ventil. Es konnt nur geöffnet oder verschlossen werden. Eine Mittelstellung oder stufenlose Regulierung war nicht möglich.

Eine Einkerbung auf der Getriebewelle zeigte auf “OPEN” oder “Closed” auf der Skala des Betriebsgehäuses und stellte somit eine Stellungsanzeige zur Verfügung.

Betätigt wurde das Ventil also über den Feinschalter an der Frischluftklappe. Der zuständige Schutzschalter im E-Raum war mit “Hot Air Shut-Off” bezeichnet und die Versorgung lief über die Sammelschiene der Not-Gleichstromschiene Nr. 1.

Oberhalb der rechten Konsole befand sich der Einbauort der Frischluftklappe. Wurde die Frischluftklappe im Flug geöffnet, so schloss sich das Abzapfluftabsperrventil. Es wurde das Radar- Kühlgebläse eingeschaltet, das Druckablassventil des kabinendachsicherheitsventiles wurde geöffnet, wie auch das Stauluftabsperrventil.

|

|

Die Druckbelüftungsanlage

Für Flüge in großer Höhe sowie für schnelle Steig- und Sinkflüge war eine geregelte Druckbe- und Entlüftung der Tanks erforderlich. In großen Höhen erfüllte die Druckbelüftung der Kraftstoffanlage folgende Aufgaben: Für Flüge in großer Höhe sowie für schnelle Steig- und Sinkflüge war eine geregelte Druckbe- und Entlüftung der Tanks erforderlich. In großen Höhen erfüllte die Druckbelüftung der Kraftstoffanlage folgende Aufgaben:

Die Verhinderung der Bildung von Gasblasen innerhalb des Kraftstoffes.

Bei schnellen Sinkflügen aus großer Höhe sorgte die Anlage für eine Druckbelüftung der Kraftstofftanks, um in den Tanks einen Überdruck aufrechtzuerhalten und zu verhindern, dass die Tanks bei schnell steigendem Außendruck zusammengedrückt wurden.

Die Druckluft wurde hinter dem Vorkühler entnommen und durch einen Doppeldruckluftregler auf 1 - 2 psi reduziert. Das dahinter liegende Aneroidlüftungsventil war bis etwa 700 ft offen. Die Druckluft von 1 -2 psi kann somit auch zur Atmosphäre entweichen. Bei einer Flughöhe in 33000 ft (ca. 10000m) war das Ventil geschlossen. Im Aneroidlüftungsventil war weiterhin ein Überdruckventil (3 psi) und ein Unterdruckventil (2-4 in WS) eingebaut.

Dem Aneroidlüftungsventil war ein Sicherheitsventil parallel gesetzt, welches bei 4,5 psi Überdruck und 3 in WS Unterdruck öffnete.

Ein Unterdruckventil mit einem Öffnungsdruck von 4 in WS gehörte ebenfalls zur Anlage.

Bauteilkunde zur Tanklüftungsanlage

Die Anlage stellte die Verbindung der Rumpftanks mit der Außenluft her. Daher war es bei einer Druckbetankung möglich, dass die Luft aus den Tanks entweichen konnte. Sie erfüllte außerdem noch folgende Aufgaben:

a.) schloss beim Steigflug die Tanks gegen die Außenluft ab, damit in den Tanks ein gewisser Druck

erhalten blieb.

b.) öffnete die Tanks beim Sturzflug, damit ein Unterdruck ausgeglichen wurde, und

c.) verhinderte in großen Flughöhen einen Kraftstoffverlust durch verdampfen.

- Schwimmerentlüftungsventile verbaut je ein Ventil im Munitionstank und vorderen Rumpftank, je 2

Ventile im Haupttank und hinteren Rumpftank. Sie schlossen mit steigendem Kraftstoffspiegel die

Tanks zur Lüftungsleitung ab. Die drei vorderen Überdruckventile öffneten bei 1,25 +/- 0,12 psi

und die drei hinteren Überdruckventile bei 3,8 psi.

- Unterdruckventil verbaut rechts oberhalb des Hauptrumpftankes. Es glich beim Sturzflug und bei

geringer Triebwerkdrehzahl den Unterdruck in den Tanks aus. Der Öffnungsdruck lag bei 4 inch WS.

- Aneroid - Lüftungsventil mit Einbauort im rechten Schenkel der Lüftungsleitung. Beim Steigflug

schloss es bei 33000 ft. Im Sinkflug war es bei 7000 +/- 1000 ft geöffnet. Es öffnete bei einem

Überdruck von 3,0 psi und bei einem Unterdruck von 3 inch WS.

- Sicherheitsventil verbaut im linken Schenkel der Lüftungsleitung. Es öffnete bei einem Überdruck

von 4,5 +/- 0,25 psi und bei einem Unterdruck von 2 bis 4 inch WS.

Bauteilkunde zur Rumpftankdruckbelüftungsanlage

Die Anlage sollte bei bestimmten Bedingungen die Rumpftanks druckbelüften, um ein Sieden des Kraftstoffes und beim Sturzflug ein Zusammenfallen der Tanks zu verhindern. Eine Druckbelüftung war nur möglich, wenn das Aneroid - Lüftungsventil geschlossen war.

- Rückschlagventil verbaut im Triebwerkraum vorne links oben. Es verhinderte, dass Kraftstoffdämpfe

zum Vorkühler gelangten, wenn die Tanks nicht druckbelüftet wurden.

- Durchflußbegrenzer verbaut im Triebwerkraum vorne links oben. Er schützte die Tanks vor zu

hohem Druck, falls der Regler in geöffneter Stellung versagte.

- Rumpftank - Doppeldruckluftregler verbaut im Triebwerkraum vorne links oben. Er regelte die

Druckluftzufuhr so, dass in den Tanks ein Überdruck von 1 bis 2 psi herrschte. Fiel ein Regler in der

geschlossenen Stellung aus, so regelte der andere unabhängig weiter. Fiel ein Regler in der

geöffneten Stellung aus, so war der Doppeldruckluftregler ausgefallen, da der intakte Regler sich

schloss. Von außen sichtbare Anzeigestifte zeigten ein Arbeiten des Reglers an. Die Prüfung erfolgte

beim Anlassen des Triebwerkes indem Luft aus den Lüftungsleitungen austrat. Bei 100%

Triebwerksdrehzahl mussten beide Stifte herausschauen. Bei stehendem Triebwerk wurde die

Prüfung mittels Stau- und Statikdruckprüfgerät “MB-1” durchgeführt.

Zusammengefasste Merkmale:

Druckluft wird von der Verdichtungseinheit des Triebwerkes für Klima- und Druckbelüftung sowie Raumabdichtung für Kabine und Elektronikraum, Radargeräte, Kondenzschutz-, Regenabweiser-, Grensschichtbeeinflussungs- und Vereisungsschutzanlage bereitgestellt.

Die Aufgabe dieser Anlage ist es somit u. a. auch, das Einsieden des Kraftstoffes zu verhindern und ein Zusammenfallen des Tanks zu vermeiden.

Zur Arbeitsweise ist zu sagen, dass die Entnahme der Druckluft hinter dem Vorkühler der 2. Stufe über den DDR (Doppeldruckluftregler) erfolgt.

Es erfolgt eine Druckreduzierung auf 1 bis 2 PSI.

Ab 10000 Meter erfolgt die Druckzufuhr über das Höhen- Absperrventil.

|

|

Die Kraftstoffförder- und Umfüllanlage

Sie hatte die Aufgabe den Kraftstoff von den Außentanks in das Innentanksystem zu befördern. Die Umfüllung von Kraftstoff durch Druckluft war wirtschaftlich, sehr wirksam und erforderte nur einen geringen gewichtsmäßigen Aufwand. Die Abzapfluft wurde mit einem geregelten Druck zugeführt und automatisch abgeschaltet, sobald die Außentanks leer oder nicht angebaut waren. Sie hatte die Aufgabe den Kraftstoff von den Außentanks in das Innentanksystem zu befördern. Die Umfüllung von Kraftstoff durch Druckluft war wirtschaftlich, sehr wirksam und erforderte nur einen geringen gewichtsmäßigen Aufwand. Die Abzapfluft wurde mit einem geregelten Druck zugeführt und automatisch abgeschaltet, sobald die Außentanks leer oder nicht angebaut waren.

Die Arbeitsweise war wie folgt

Die Abzapfluft wurde hinter dem Vorkühler entnommen und durch ein Rückschlagventil zum Druckregler geführt. Der Druckregler reduzierte den Druck auf 17 bis 18,3 psi.

Über zwei elektromagnetisch betätigte Luftabsperrventile wurde die Druckluft den Kraftstoffbehältern zugeführt. Solange sich Kraftstoff in den Behältern befand, waren die Luftabsprrventile offen.

Den Umfüllvorgang leitete der Flugzeugführer durch Betätigen des Umfüllschalters auf der linken Konsole ein.  Es floss nur soviel Kraftstoff in den Innenbehälter, als die Schwimmerabsperrventile der Innenbehälter zuließen. War ein Außenbehälterpaar leer, wurde deren Druckluftzufuhr geschlossen. Es floss nur soviel Kraftstoff in den Innenbehälter, als die Schwimmerabsperrventile der Innenbehälter zuließen. War ein Außenbehälterpaar leer, wurde deren Druckluftzufuhr geschlossen.

Weiterhin ist das Panel für die Wartungscrew von Nutzen im Rahmen eines Be- und / oder Enttankungsvorganges.

Für weitere diesbezügliche Informationen klicke auf diesen Link hier! Für weitere diesbezügliche Informationen klicke auf diesen Link hier!

Bauteilkunde zur Kraftstoff- Förderanlage

- Vier Förderpumpen mit Einbauort im Hauptrumpftank. Die Fördermenge bei einem Förderdruck von

20 psi betrug 25000 lbs/h. Im Lastverteilerraum stand der Schutzschalter “Fuel Boost Pumps

No. 1 - 4” für die Anlage zur Verfügung. Versorgt wurden die Pumpen über die Sammelschiene.

Die Pumpe 1 und 4 über die sekundäre Drehstromschiene 1, die Pumpe 2 über den Generator 2

und die Pumpe 3 über die Notdrehstromschiene.

- Förderpumpenwarnschalter mit Einbauort über dem Hauptrumpftank. Bei sinkendem Druck

schaltete der Warnschalter bei 10 +/- 0,5 psi die Warnleuchte und die Prüfleuchte ein. Bei

steigendem Druck wurde bei 12 psi der Stromkreis geöffnet. Die Prüfleuchte “Booster Pump Test

Light” befand sich im Lastverteilerraum. Die Warnleuchte mit der Bezeichnung “Fuel Boost Pumps

Fail” auf dem rechten Instrumentenbrett. Der zuständige Schutzschalter “WARN LTS” war auf der

rechten Konsole zu finden.

- Kraftstoffhauptabsperrventil mit dem Einbauort vor dem Brandschott. Es ließ sich manuell über

einen Handabsperrgriff lediglich schließen. Elektrisch konnte es geöffnet und geschlossen werden.

Das Überdruckventil öffnete bei geschlossenem Absperrventil bei einem Druck von 100 psi und

schloss bei 70 psi. Als Bedienschalter standen im Führerraum auf der linken Konsole ein Schalter

mit der Bezeichnung “Fuel Shut Off” und der schon erwähnte “Handabsperrgriff” im hinteren Teil

des linken Hauptfahrwerkschachtes zur Verfügung. Versorgt wurde die Anlage über die

Sammelschiene mittels Batterieschiene Nummer 1 und der zuständige Schutzschalter im

Elektronikraum war mit “Fuel Shut Off” bezeichnet.

- Kraftstofffilter mit Dämpfungskammer mit Einbauort vorne links unten im Triebwerkraum. Ein

Überströmventil öffnete bei einem Differenzdruck von 4,5 bis 5 psi. Die Dämpfungskammer

verhinderte ein Zerstören des Filterelementes beim Ein- oder Ausschalten der Nachbrennerpumpe.

Die Dichtigkeit der Kissen konnte durch Wiegen geprüft werden.

- Hydraulikölkühler mit dem Einbauort oberhalb des Kraftstofffilters. Nachdem der Kraftstoff

den Kühler durchflossen hatte, gelangte er wieder in den Hauptrumpftank.

- Niedrigstandswarnschalter mit dem Einbauort im Hauptrumpftank. Er schloss einen Stromkreis bei

einem Kraftstoffvorrat von 1400 +/- 50 lbs zur Warnleuchte. Die Warnleuchte mit der Bezeichnung

“Fuel Low Level” befand sich auf dem rechten Instrumentenbrett. Der zugehörige Schutzschalter

für die Anlage trug die Bezeichnung “WARN LTS” und war auf der rechten Konsole zu finden.

- Umfüllpumpe mit Einbauort links im vorderen Rumpftank. Bei einem Förderdruck von 18 psi lieferte

die Pumpe eine Fördermenge von 10000 lbs/h. Die versorgende Sammelschiene war die sekundäre

Drehstromschiene Nr. 1 und der zugehörige Schutzschalter im Lastverteilerraum trug die

Bezeichnung “Aux Trans Pump”.

a.) Die Umfüllpumpe lief nicht, wenn der vordere Rumpftank leer war oder bei vollem vorderen

Rumpftank eine Umfüllung stattfand.

b.) Die Umfüllpumpe lief, wenn der vordere Rumpftank gefüllt war und keine Kraftstoffumfüllung

stattfand. Es fand keine Umfüllung statt, wenn der Außentankwahlschalter in “OFF” stand, die

Außentanks abgebaut waren oder beide Leer-Schwimmerschalter eines gewählten

Außentankpaares die Umfüllung unterbrochen hatten.

c.) Die Umfüllpumpe förderte, wenn der Kraftstoffspiegel im Hauptrumpftank unter dem

Umfüllabsperrventil lag.

- Umfüllpumpenschalter mit Einbauort im Sumpf der Umfüllpumpe. Er schaltete die Umfüllpumpe bei

leerem vorderen Rumpftank aus.

- Umfüllabsperrventil verbaut im Hauptrumpftank. Es steuerte den Kraftstofffluß von der

Umfüllpumpe zum Hauptrumpftank.

Elektrische Bauteile bzw. Überprüfung der Anlage

- Kabinennotgleichstromschiene

- Schutzschalter “Ext Tank Fuel Trans” auf der linken Konsole

- Betankungshauptschalter in Stellung “OFF”

- Außentankwahlschalter ( Ext Fuel Sel ) auf der linken Konsole mit den Stellungen OFF, TIP

und PYLON.

- Leeranzeigeleuchte (Selected Tank Empty) auf der linken Konsole. Sie erlosch, wenn der

Außentankwahlschalter in OFF oder auf ein gefülltes Tankpaar stand. Überprüft wurde sie indem

der Außentankwahlschalter auf ein leeres oder nicht angebautes Tankpaar gestellt wurde oder der

Schalter auf ein gefülltes Tankpaar gestellt wurde und die Leuchte eingedrückt wurde.

Bauteilkunde zur Kraftstoff- Umfüllanlage

- Rückschlagventil verbaut links im Triebwerkraum. Es verhinderte das Kraftstoffdämpfe über die

Luftleitung in den Vorkühler gelangten, wenn die Außentank-Druckbelüftung nicht arbeitete.

Bei einer Funktionsprüfung gewährleistete es, dass keine Luft in den Vorkühler gelangte.

- Bodendruckluftanschluß verbaut links im Triebwerkraum. Bei einer Prüfung durfte der Einlaßdruck

maximal 150 psi (10,3 bar) betragen.

- Durchflußbegrenzer verbaut links im Triebwerkraum. Er beschränkte die Druckluftzufuhr zum Regler.

- Automatisches Kraftstoffablaßventil verbaut links im Triebwerkraum. Es war in Ruhestellung

geöffnet und ermöglichte so den Abfluss des Kraftstoffes oder Kondenswassers. Durch Druckluft

wurde es geschlossen.

- Außentank-Druckluftregler verbaut links im Triebwerkraum. Es hielt den Druck in den Außentanks

auf 17 bis 18,3 psi ( 1,17 - 12,6 bar ).

- Außentank-Luftabsperrventile verbaut links im Triebwerkraum. Die Ventile waren stromlos geöffnet.

Geöffnet waren sie zudem wenn die Außentanks angebaut und befüllt waren. Bei einer Umfüllung

wurden sie durch die Leer-Schwimmerschalter gesteuert.

- Druckausgleichsventile verbaut in den Flügelspitzentanks je ein Ventil in der hinteren Kammer,

in den Unterflügeltanks je 2 Ventile in der mittleren Kammer. Sie öffneten bei einem Überdruck

von 20 bis 21 psi und bei einem Unterdruck von 0 bis 0,3 psi.

- Leer-Schwimmerschalter verbaut in der vorderen Kammer der Flügelspitzentanks und mittleren

Kammer der Unterflügeltanks. Durch Ansprechen beider Leer-Schwimmerschalter eines Tankpaares

wurden folgende Bauteile beeinflusst:

a.) das betreffende Luftabsperrventil schließt,

b.) das betreffende Umfüllabsperrventil schließt,

c.) die Umfüllpumpe läuft und

d.) die Leeranzeigeleuchte leuchtet auf.

- Außentank-Umfüllabsperrventile mit Einbauort rechts oberhalb des hinteren Rumpftanks. Sie waren

stromlos geöffnet. Geöffnet waren sie, wenn der Außentankwahlschalter auf ein gefülltes und

angebautes Tankpaar gestellt wurde.

|

|

Die Ausrüstung der Kraftstoffbehälter

Die Kraftstoffanlage hatte die Aufgabe, den Kraftstoffvorrat aufzunehmen und ihn der Kraftstoff- Regelanlage des Triebwerkes zuzuführen. Verwendeter Kraftstoff war JP-4 (NATO Symbol F-40).

Es wurden, den Ein- bzw. Anbauorten entsprechend, innere und äußere Kraftstofftanks verwendet. Die inneren Kraftstofftanks waren im Rumpf des Flugzeuges untergebracht und zwar alle, zur Grundausrüstung gehörenden Tanks im Bereich zwischen dem Munitionsraum und dem Brandschott.

Die Kraftstoffzusatzinnentanks (auch Satteltanks genannt) konnten im Munitionsraum, im Hülsenraum und im Waffenraum untergebracht werden. Die Außentanks teilten sich auf in Flügelspitzentanks (Tiptanks) und Unterflügeltanks (Pylontanks).

Die zur Grundausrüstung gehörenden Rumpftanks, wie vorderer Rumpftank, Hauptrumpftank und hinterer Rumpftank mit seinen Satteltanks, hatten eine Wandstärke von ca. 1 mm Gummi-Nylon-Gewebe. Alle anderen Tanks bestanden aus Leichtmetall.

Die Außentanks konnten mittels elektrisch zündbaren Treibladungen abgesprengt werden.

An der F-104G gab es zwei Betankungsarten, die Fallbetankung und die Einpunktdruckbetankung. Bei der Fallbetankung wurden die Tanks einzeln durch ihre Füllstutzen betankt.

Bei der Einpunktdruckbetankung erfolgte die Betankung der gesamten Kraftstoffanlage durch einen einzigen Füllstutzen unter Druck. Nur bei dieser Betankungsart war eine Überprüfung der Schwimmersteuer- und Zufluß-Absperrventile möglich.

Die Versorgung des Triebwerks erfolgte vom Rumpfhaupttank mittels vier elektrisch getriebener Kraftstoff-Förderpumpen. In Normallage des Flugzeuges genügte der Kraftstoff-Falldruck, um ausreichend Kraftstoff der mechanisch angetriebenen Triebwerkhauptkraftstoffpumpe zuzuführen.

Falls Außentanks angebaut, sollten zunächst diese durch Druckluft über die Umfüllanlage in die Rumpftanks entleert werden. Sind die Außentanks leer, begann eine Umfüllpumpe den vorderen Rumpftank und, wenn Innenzusatztanks eingebaut, auch deren Kraftstoffinhalt in den Hauptrumpftank umzupumpen. Die Umfüllpumpe arbeitete auch, wenn der Wahlschalter in Stellung “OFF” stand.

Die inneren Kraftstofftanks wurden bei laufendem Triebwerk über einen Doppeldruckluftregler unter geringen Druck gesetzt, der in größeren Flughöhen infolge des abnehmenden atmosphärischen Druckes wirksam wurde und ein Schäumen und Verdampfen des Kraftstoffes, zugleich ein Zusammenfallen der Rumpftanks, verhinderte.

|

Hauptbehälter

4 Kraftstoffförderpumpen,

2 Schwimmerentlüftungsventile,

1 Reststandswarnschalter,

4 Drainventile (Ablass),

1 Kraftstoffmengengeber,

1 Schwimmersteuerventil (primär und sekundär),

1 Schwimmersteuerventil für die Kraftstoffförderpumpe des vorderen Rumpftank,

1 Umfüllpumpenrelais.

|

|

|

Vorderer Rumpftank

1 Kraftstoffförderpumpe (Umfüllpumpe),

1 kombiniertes (prim.-sek.) Schwimmsteuerluftabsperrventil,

1 Schwimmerentlüftungsventil,

1 Schwimmersteuerschalter für die Kraftstoffförderpumpe,

1 Kraftstoffmengengeber,

1 Ablassventil (Drain-Valve),

1 Umfüllstutzen für die Schwerkraftbetankung.

|

|

|

Hinterer Rumpftank

2 Schwimmerventile für Entlüftung,

1 Zuflussabsperrventil (prim.-sek.),

1 Kraftstoffmengengeber,

2 Ablassventile (Drain-Valve),

1 Umfüllstutzen.

|

|

|

Zusatzinnentanks

Keine Ausrüstung.

|

|

|

|

|

|

|

Die Ausrüstung der Außentankbehälter

Flügelspitzen (Tip)-Tank (siehe Bild rechts) Flügelspitzen (Tip)-Tank (siehe Bild rechts)

1 Sniffle-Valve (Über- und Unterdrucksicherheitsventil),

1 Rückschlagventil,

1 Vollschwimmerschalter,

1 Leerschwimmerschalter,

3 Ablassventile,

2 Kraftstoffmengengeber,

2 Umfüllstutzen.

Der Tank besteht aus drei Abschnitten.

Unterflügel (Pylon)-Tank

2 Sniffle-Valves,

1 Voll-/Leerschwimmerschalter,

3 Drain-Valves,

3 Mengengeber,

1 Einfüllstutzen (Tank besteht aus drei Abschnitten),

1 Rückschlagventil.

Behälterinhalte

Haupttank 1228 Liter, Vorderer Rumpftank 541 Liter,

Hinterer Rumpftank 733 Liter, Satteltanks 136 Liter,

Munitionraumtank 247 Liter, Waffenraumtank 170 Liter,

Hülsenraumtank 64 Liter, Tip-Tanks 1300 Liter,

Pylontanks 1500 Liter.

Aus Umfüllgründen zuerst immer die vordere Kammer betanken, da ansonsten der Leerschwimmerschalter einen Leerstand signalisiert! Aus Umfüllgründen zuerst immer die vordere Kammer betanken, da ansonsten der Leerschwimmerschalter einen Leerstand signalisiert!

Bauteilkunde im Rahmen der Druckbetankung

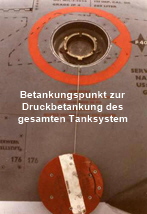

- Druckbetankungsanschluss mit Einbauort vor dem linken Lufteinlauf.

- Durchflussbegrenzer mit Einbauort hinter dem Druckbetankungsanschluss. Das Bauteil dämpfte

Druckstöße und begrenzte den Durchfluß auf 325 +/- 25 Gal/min. bei einem Druck von

45 bis 50 psi.

- Druckbetankungs- und Kraftstoffumfüll-Leitung

- Zufluß-Absperrventile waren verbaut im Munitionsraumtank sowie im vorderen und hinterem

Rumpftank. Diese Ventile unterbrachen den Kraftstoffdurchfluß während der Druckbetankung

oder der Kraftstoffumfüllung zu den Rumpftanks sobald diese gefüllt waren. Sie wurden von

den jeweiligen Schwimmersteuerventilen gesteuert.

- Schwimmersteuerventile mit Einbauorte im Munitionsraumtank sowie im vorderen und hinterem

Rumpftank. Sie steuerten die Zufluß-Absperrventile.

- Außentank-Betankungsabsperrventile mit Einbauort links oberhalb des hinteren Rumpftanks. Sie

waren stromlos geöffnet. Geöffnet waren sie zudem bei einer Druckbetankung mit angebauten

Außentanks.

- Voll-Schwimmerschalter mit Einbauort in den hinteren Kammern der Flügelspitzen- und

Unterflügeltanks. Während einer Druckbetankung schloss ein Schalter je Tankpaar das betreffende

Außentank-Betankungsabsperrventil.

- Druckablaßventile mit Einbauort oberhalb der linken Tragflächenwurzel. Diese Ventile ermöglichten

während einer Druckbetankung ein Entweichen der Luft aus den Außentanks.

Um die Kraftstoffanlage stets betriebssicher zu halten, war das Entwässern der Anlage nach Vorschrift unbedingt durchzuführen.

Die Entwässerungsintervalle wurden folgenden Vorschriften entnommen:

GAF T.O. 1F-104G-2-2

GAF T.O. 1F-104G-6

Die Intervalle gestalteten sich wie folgt:

- 30 Minuten nach dem Betanken

- 30 Minuten vor dem Flug

- 30 Minuten nach dem Entfernen des Lfz aus einem beheiztem Abstellbereich.

Es gab im gesamten System 29 Ablassventile. Das Ablassventil vom Druckbetankungsanschluss sollte grundsätzlich nach jeder Druckbetankung betätigt werden, damit der sich aufgrund von Wärmeeinwirkung ausdehnende Kraftstoff die Leitungen nicht zerstörte.